- Kirjoittaja Matthew Elmers [email protected].

- Public 2023-12-16 22:07.

- Viimeksi muokattu 2025-01-24 09:23.

Tällä hetkellä maailman johtavat armeijat ovat alkaneet toteuttaa ohjelmia uudenlaisten pienaseiden kehittämiseksi (Ratnik Venäjällä ja NGSAR Yhdysvalloissa). Kuten yli vuosisadan kokemus yksittäisten patruunoiden ja sitten keskipitkä- ja matalaimpulssipatruunoiden kehittämisestä osoittaa, lupaavin ratkaisu on uuden tyyppisten ammusten kehittynyt kehitys.

Toisen maailmansodan tulosten jälkeen pääteltiin, että oli tarpeen parantaa kulutettavimpien ampumatyyppien (automaattisten pienaseiden patruunoiden) suunnittelua ja laajentaa niiden tuotannon resursseja.

Patruunat, joissa metalliset hihat

Jalkaväkiyksiköiden kyllästyminen automaattiaseilla puolustusteollisuudessa on aiheuttanut pulaa kuparista, jota käytetään perinteisesti patruunan messingissä (käytetään patruunakotelojen valmistukseen) ja tompakissa (käytetään luodinkuorien valmistukseen).

Tehokkain ratkaisu resurssien niukkuuteen oli käyttää mietoa terästä, joka on päällystetty molemmilta puolilta kuparilla korroosiosuojaksi tai päällystämätöntä, jota käytettiin sodan aikana ns. Sodanjälkeisenä aikana teräsholkkien päällystystekniikka erityisellä lakalla hallittiin, mikä suojaa niitä kosteudelta ja vähentää kitkaa kammiossa (tiettyyn lämpötilarajaan asti).

Huolimatta lievän teräksen ja kupariseosten samanlaisista teknisistä ominaisuuksista, jälkimmäisillä on etuja taipuisuuden ja korroosionkestävyyden suhteen. Teräsholkkien lakkapinnoitteella on alhainen kulutuskestävyys, ja uudelleenlatausprosessissa, kun se joutuu kosketuksiin aseen metalliosien kanssa, se yleensä vaurioituu ja siirtyy automaation elementteihin, mikä estää ne. Jos käyttämättömät patruunat poistetaan tynnyristä polttamisen päätyttyä, niiden kotelot poistetaan lakkapäällysteestä sen palamisen vuoksi, kun ne joutuvat kosketuksiin kammion kuumennetun pinnan kanssa, minkä jälkeen ne kiihtyvät ja hapettuvat ja patruunat eivät sovellu jatkokäyttöön.

Automaattiaseilla varustettujen jalkaväkien lisääntynyt patruunoiden kulutus toimi perustana käytettävien ampumatarvikkeiden kasvulle vähentämällä patruunoiden painoa. 1970-luvun alkuun asti pääsuunta pukeutuvien ammusten painon vähentämisessä oli siirtyminen ensin välituotteisiin ja sitten matalapulssisiin patruunoihin, koska haluttiin lisätä automaattisen tulin tarkkuutta hankalasta asennosta. AK-74-rynnäkkökiväärin ja M-16-automaattikiväärin käyttöönoton jälkeen tämä varaus käytettävien ampumatarvikkeiden painon vähentämiseen oli käytetty loppuun-yritys käyttää kevyempiä pyyhkäistyjä luoteja paljasti niiden lisääntyneen tuulen.

Tällä hetkellä silmiinpistävinä elementteinä käytetään luoteja, joissa on terässydän, lyijytakki ja tompak -takki. Panssaroiden tunkeutumisen lisäämiseksi Yhdysvaltain armeija siirtyi käyttämään täysmetalliluoteja M80A1 EPR- ja M855A1-patruunoissa ilman lyijytakkia, joka koostui tombak-kuorista ja ytimestä, jossa oli teräksinen pää ja vismuttihäntä.

Kotelottomat patruunat

1980 -luvulla Neuvostoliitossa ja Naton maissa yritettiin ratkaista radikaalisti klassisten patruunoiden suuren materiaalinkulutuksen ongelmat siirtymällä kotelottomiin ampumatarvikkeisiin. Suurin edistys tähän suuntaan saavutti saksalainen yritys Heckler und Koch, joka loi automaattisen kiväärin HK G11, joka käytti Dynamit Nobelin kehittämiä kotelottomia DM11 -patruunoita.

Kuitenkin 1000 HK G11 -kiväärien sarjan sotilasoperaatio Ranskan rajavartiolaitoksessa osoitti niiden vaaran sotilashenkilöstölle, koska kammion patruunat syttyvät säännöllisesti spontaanisti kammiossa huolimatta sen rakenteellisesta erottamisesta kiväärin tynnyristä. Tämän seurauksena saksalaiset rajavartijat kiellettiin ensin käyttämästä automaattista laukaisutilaa, ja sitten HK G11 poistettiin kokonaan käytöstä, koska sitä ei ollut tarkoitus käyttää puhtaasti itselataavana aseena liian monimutkaisen automaation läsnä ollessa. käkikello ).

Patruunat muovisilla hihoilla

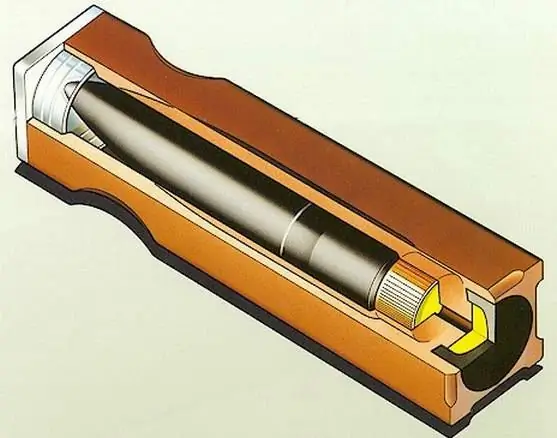

Seuraava yritys pienaseiden ammusten materiaalinkulutuksen vähentämiseksi ja pukeutuvien ammusten lisäämiseksi tehtiin 2000 -luvulla Yhdysvalloissa AAI: n (nykyisin Textron Systems, Textron Corporationin tuotantoosasto) osana LSAT: ää (Lightweight Small Arms Technologies).) -ohjelma, joka johti kevyen konekiväärin ja automaattisen karabiinin luomiseen, joka on suunniteltu yhdistetyille ammuksille, joissa on messinkiholkin, muoviholkin ja kotelottomat patruunat, jotka on valmistettu teleskooppimuodossa.

Kotelottomat patruunat, kuten odotettiin, havaittiin spontaanissa palamisessa tynnyrikammiossa irrotettavasta muotoilustaan huolimatta, joten LSAT -ohjelman valinta tehtiin muoviholkin patruunoiden hyväksi. Kuitenkin halu alentaa ampumatarvikkeita johti väärään muovityypin valintaan: sellaisenaan käytettiin polyamidia, jolla on kaikki tarvittavat ominaisuudet yhtä lukuun ottamatta, mutta tärkeintä - sen suurin käyttölämpötila ei ylitä 250 astetta.

Vielä 1950 -luvulla kenttäkokeiden tulosten perusteella määritettiin, että DP -konekiväärin piippu jatkuvassa ampumisessa purskeissa, joissa on taukoja myymälöiden vaihtamiseksi, lämpenee seuraaviin arvoihin:

150 laukausta - 210 ° C

200 kuvaa - 360 ° C

300 kuvaa - 440 ° C

400 laukausta - 520 ° C

Toisin sanoen, voimakkaan taistelun olosuhteissa, kun ensimmäiset kaksisataa patruunan kierrosta on käytetty, kevyen konekiväärin piipun on taattu saavuttavan polyamidin sulamispisteen.

Tämän tilanteen vuoksi LSAT -ohjelma lopetettiin vuonna 2016 ja sen perusteella käynnistettiin CTSAS (Cased Telescoped Small Arms Systems) -ohjelma, jonka tavoitteena oli kehittää teleskooppipatruunoita uudella materiaalipohjalla. Yhdysvaltain armeijaohjelman päällikön Corey Phillipsin haastattelun mukaan, joka annettiin thefirearmblog.com-sivustolle maaliskuussa 2017, muovikotelomateriaaliksi on valittu tähän mennessä kuumuutta kestävin tekninen polymeeri, polyimidi, jonka maksimilämpötila on 400 ° C.

Polyimidillä patruunakotelon materiaalina on myös toinen arvokas ominaisuus - kun se kuumennetaan määritetyn tason yläpuolelle, se hiiltyy sulattamatta vapauttaen haihtuvia aineita, jotka eivät saastuta tynnyrikammiota, kun taas patruunakotelon hiiltynyt pinta toimii erinomainen kitkanestomateriaali, kun se uutetaan laukauksen jälkeen. Vuorausreunan lujuus saadaan metallilaipasta.

400 asteen lämpötila on sallittu raja pienaseita tynnyreitä lämmitettäessä, minkä jälkeen ne vääntyvät, koska tynnyrien teknisen karkaisun lämpötila on 415 - 430 astetta. Kuitenkin polyimidin vetolujuus 300 asteen tai sitä korkeammissa lämpötiloissa putoaa 30 MPa: iin, mikä vastaa 300 ilmakehän kammion painetta, ts. suuruusluokkaa pienempi kuin pulverikaasujen enimmäispaine nykyaikaisissa pienaseiden malleissa. Kun käytetty patruunakotelo yritetään poistaa klassisen kammion kammiosta, metallilaippa repeytyy irti ja iskunvarsi tyrmää patruunakotelon jäänteet tynnyristä.

Patruunan lämmitystä klassisen kammion kammiossa voidaan hallita jossain määrin ampumalla avoimesta pultista (konekiväärit), mutta jos kyseessä on voimakas ampuminen ja ampuminen suljetusta pultista (konekiväärit ja automaattikiväärit), patruunan lämmittäminen yli 400 astetta on lähes väistämätöntä.

Patruunat alumiiniholkeilla

Toinen vaihtoehto kupariseoksille on alumiiniseokset, joita käytetään sarjapistoolipatruunoiden koteloissa, kiväärikasettien kokeellisessa kehittämisessä ja sarjakuvauksissa 30 mm: n GAU-8A-automaatille. Kuparin korvaaminen alumiinilla voit poistaa resurssipohjan rajoituksen, vähentää patruunakotelon kustannuksia, vähentää ampumatarvikkeiden painoa 25 prosenttia ja siten lisätä käytettävän ammuksen kuormitusta.

Vuonna 1962 TsNIITOCHMASH kehitti 7, 62x39 mm: n koepatruunoita, joissa oli alumiiniseosholkki (koodi GA). Vuorauksissa oli kitkaa estävä grafiittipinnoite. Sähkökemiallisen korroosion estämiseksi kapselikuppi valmistettiin alumiiniseoksesta.

Tällaisten hihojen käyttöä estää kuitenkin niiden ainoa negatiivinen ominaisuus - alumiinin ja sen seosten syttyminen itsestään ilmassa kuumennettaessa 430 ° C: seen. Alumiinin palamislämpö on erittäin korkea ja on 30,8 MJ / kg. Tuotteiden ulkopinta syttyy itsestään, kun se kuumennetaan tiettyyn lämpötilaan, ja oksidikalvon läpäisevyys lisääntyy ilman hapen suhteen tai kun se kuumennetaan alempaan lämpötilaan, jos oksidikalvo vaurioituu. Ei -muovinen keraaminen oksidikalvo (paksuus ~ 0,005 mikronia) tuhoutuu, kun muovinen metalliholkki vääntyy ponnekaasujen paineen vaikutuksesta. Vuoraukset syttyvät spontaanisti vain ilmassa sen jälkeen, kun ne on poistettu tynnyristä, jolloin negatiivinen happitasapaino säilyy jauheen palamisen aikana.

Siksi alumiinikotelot ovat yleistyneet vain osana kaliipereiden 9x18 PM ja 9x19 Para pistoolipatruunoita, joiden palon voimakkuutta ja kammiossa saavutettua lämpötilaa ei voida verrata näihin konekiväärien, automaattikiväärien ja konekivääreiden indikaattoreihin.

Alumiinia käytettiin myös kokeellisessa 6x45 SAW Long -patruunassa, jonka holkki oli varustettu elastisella silikonivuorauksella, joka kiristää halkeamat metalli- ja oksidikalvossa. Tämä päätös johti kuitenkin patruunan lineaaristen mittojen, vastaanottimen mittojen ja vastaavasti aseen painon kasvuun.

Toinen ratkaisu, mutta otettu käyttöön, on 30x173 GAU -tykistö, jossa on alumiiniseosholkki. Tämä tuli mahdolliseksi käyttämällä erityistä pienimolekyylistä "kylmää" ponneainetta. Jauheen lämpökemiallinen potentiaali on suoraan verrannollinen palamislämpötilaan ja kääntäen verrannollinen palamistuotteiden molekyylipainoon. Klassisten nitroselluloosan ja pyroksyliinipolttoaineiden molekyylipaino on 25 ja palamislämpötila 3000-3500 K, ja uuden ponneaineen molekyylipaino oli 17 2000-2400 K: n palamislämpötilassa samalla impulssilla.

Lupaava sintrattu metalliholkki

Positiivinen kokemus alumiiniholkilla varustettujen tykistölauhojen käytöstä mahdollistaa tämän metallin pitämisen rakenteellisena materiaalina pienaseiden patruunakoteloissa (jopa ilman erityistä ponneainekoostumusta). Valitun valinnan oikeellisuuden varmistamiseksi on suositeltavaa verrata messinki- ja alumiiniseosvuorausten ominaisuuksia.

Messinki L68 sisältää 68 prosenttia kuparia ja 32 prosenttia sinkkiä. Sen tiheys on 8,5 g / cm3, kovuus - 150 MPa, vetolujuus 20 ° C - 400 MPa, vetolujuus - 50 prosenttia, liukukitkakerroin teräksessä - 0,18, sulamispiste - 938 ° C, haurauden lämpötila -alue - alkaen 300-700 ° C.

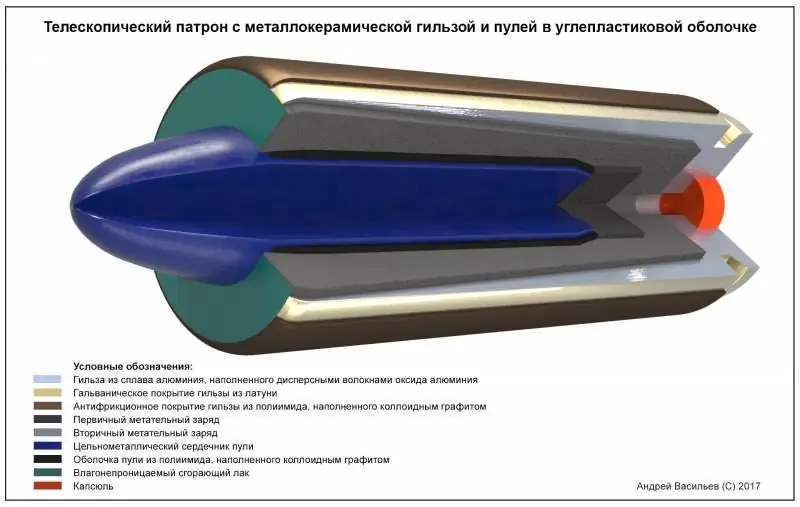

Messingin korvaajaksi ehdotetaan alumiinia, joka on seostettu magnesiumilla, nikkelillä ja muilla kemiallisilla elementeillä enintään 3%: n tilavuusosuudella, joustavuuden, lämpö- ja valuominaisuuksien parantamiseksi vaikuttamatta seoksen vastustuskykyyn korroosiota ja halkeilua kuormitettuna. Seoksen lujuus saavutetaan vahvistamalla se dispergoiduilla alumiinioksidikuiduilla (halkaisija ~ 1 μm) tilavuusosuudella 20%. Suojaa pinnan itsesyttymistä vastaan korvaamalla hauras oksidikalvo muovisella kupari / messinkipinnoitteella (paksuus ~ 5 μm), joka on levitetty elektrolyysillä.

Tuloksena oleva kermetikomposiitti kuuluu kermetien luokkaan ja siitä muodostetaan ruiskupuristamalla lopputuote vahvistuskuitujen suuntaamiseksi vuorausakselia pitkin. Lujuusominaisuuksien anisotropia mahdollistaa komposiittimateriaalin vaatimustenmukaisuuden säilyttämisen säteittäisessä suunnassa, jotta voidaan varmistaa holkkiseinien tiiviit kosketukset kammion pintaan jauhekaasujen paineen vaikutuksesta jälkimmäisten sulkemiseksi.

Vuorauksen kitka- ja tarttumisenesto-ominaisuudet varmistetaan levittämällä sen ulkopinnalle polyimidi-grafiittipinnoite (paksuus ~ 10 mikronia), jossa on yhtä suuret sideaineen ja täyteaineen osuudet, jotka kestävät 1 GPa: n kosketuskuorman ja käyttölämpötilan 400 ° C, käytetään polttomoottorimäntien pinnoitteena.

Kermetin tiheys on 3,2 g / cm3, vetolujuus aksiaalisuunnassa: 20 ° C - 1250 MPa, 400 ° C - 410 MPa, vetolujuus säteen suunnassa: 20 ° C - 210 MPa, 400 ° C ° C - 70 MPa, vetymävenymä aksiaalisuunnassa: 20 ° C - 1,5%, 400 ° C - 3%, vetolujuus venymä säteen suunnassa: 20 ° C - 25%, 400 ° C - 60 %, sulamispiste - 1100 ° C.

Teräksen kitkanestopinnoitteen liukukittokerroin on 0,05, kun kosketuskuorma on 30 MPa tai enemmän.

Kermetiholkkien valmistusteknologinen prosessi koostuu vähemmän toimenpiteistä (metallin sekoittaminen kuidun kanssa, hihojen valu, vanteen ja reiän kuuma rypytys, messinkipinnoitus, kitkaestopinnoitteen levitys) verrattuna koneen toimintojen määrään. messinkiholkkien valmistusteknologinen prosessi (aihioiden valu, kylmäveto kuudessa kanavassa, vanteen ja kaulan kylmä rypytys).

Patruunan 5, 56x45 mm messinkiholkin paino on 5 grammaa, kermetiholkin paino 2 grammaa. Yhden gramman kuparin hinta on 0,7 Yhdysvaltain senttiä, alumiinin - 0,2 Yhdysvaltain senttiä, dispergoitujen alumiinioksidikuitujen hinta on 1,6 Yhdysvaltain senttiä, niiden paino vuorauksessa ei ylitä 0,4 grammaa.

Lupaava luoti

Armeijan suojapanssariluokkien 6B45-1 ja ESAPI käyttöönoton yhteydessä, joihin ei tartu 10 metrin tai pidemmällä etäisyydellä pidettävien käsiaseiden luoteja, joissa on teräsydin, on tarkoitus siirtyä luoteihin sintrattu metalliseosydin volframikarbidista (95%) ja kobolttijauheista (5%), joiden ominaispaino on 15 g / cm3, ilman painotusta lyijyllä tai vismutilla.

Luodin kuoren päämateriaali on hauta, joka koostuu 90% kuparista ja 10% sinkistä, jonka tiheys on 8,8 g / cm3, sulamispiste on 950 ° C, vetolujuus on 440 MPa, puristuslujuus lujuus on 520 MPa. kovuus - 145 MPa, suhteellinen venymä - 3% ja teräksen liukukittokerroin - 0,44.

Koska luodien alkunopeus nousi nopeuteen 1000 ja enemmän metrejä sekunnissa ja tulinopeus nousi 2000 ja enemmän laukauksia minuutissa (AN-94 ja HK G-11), tombak ei enää täytä vaatimuksia luodinkuorelle korkean kestomuovisen kulutusreiän vuoksi teräksen kupariseoksen liukukitkakertoimen korkean kerroimen vuoksi. Toisaalta tunnetaan tykinkuulia, joiden suunnittelussa kuparin johtovyöt korvataan muovisilla (polyesteri), joiden kitkakerroin on 0, 1. Muovin käyttölämpötila vyöt eivät ylitä 200 ° C, mikä on puolet pienaseiden tynnyrien maksimilämpötilasta niiden vääntymisen alkuun asti.

Siksi lupaavan luodin kuorena, jossa on täysmetallinen ydin, ehdotetaan käytettäväksi polymeerikomposiittia (paksuus ~ 0,5 mm), joka sisältää PM-69-tyyppistä polyimidiä yhtä suurina fraktioina, ja kolloidista grafiittia, jonka kokonaistiheys on 1,5 g / cm3, vetolujuus 90 MPa, puristuslujuus 230 MPa, kovuus 330 MPa, kosketuskuorma 350 MPa, suurin käyttölämpötila 400 ° C ja liukukittokerroin teräksellä 0,05.

Kuori muodostetaan sekoittamalla polyimidi -oligomeeri ja grafiittihiukkaset, puristamalla seos muottiin, johon on upotettu osa - luodin ydin, ja seoksen lämpötilapolymerointi. Kuoren ja luodin ytimen tarttuvuus varmistetaan polyimidin tunkeutumisella ytimen huokoiseen pintaan paineen ja lämpötilan vaikutuksesta.

Lupaava teleskooppipatruuna

Tällä hetkellä pienaseiden patruunan edistyksellisimmän muotokerroin katsotaan olevan teleskooppinen, kun luoti on sijoitettu puristetun ponnekaasun tarkistuslaitteen sisään. Tiheän ruudun käyttäminen klassisen jyvävarauksen sijasta pienemmällä irtotiheydellä mahdollistaa patruunan pituuden ja siihen liittyvien aseiden vastaanottimen mittojen pienentämisen jopa puolitoista kertaa.

Teleskooppipatruunoita käyttävien käsiaseiden (G11 ja LSAT) uudelleenlatausmekanismin (irrotettava tynnyrikammio) rakenteen vuoksi niiden luodit upotetaan ponneaineiden tarkistajiin holkin reunojen alle. Toissijaisen ponneainepumpun avoin pää lialta ja kosteudelta suojaa muovikorkia, joka toimii samanaikaisesti etutukijana ammuttaessa (tukkimalla irrotettavan kammion ja tynnyrin liitoksen luodin läpimurton jälkeen). Kuten teleskooppipatruunoiden sotilaskäytön käytäntö DM11 on osoittanut, tällainen patruunan kokoamismenetelmä, joka ei korosta luodia tynnyrin luodin sisäänkäynnissä, johtaa luodin vääristymisiin ammuttaessa ja vastaavasti tarkkuuden menetys.

Teleskooppipatruunan määritellyn toimintajärjestyksen varmistamiseksi sen ponneaine on jaettu kahteen osaan - suhteellisen alhaisen tiheyden (korkeamman palamisnopeuden) ensisijaiseen varaukseen, joka sijaitsee suoraan kapselin ja luodin pohjan välissä, ja Tiistain varaus suhteellisen tiheämpi (pienemmällä palamisnopeudella), joka sijaitsee samankeskisesti luodin ympärillä. Kun aluke on lävistetty, ensisijainen varaus laukaistaan ensin, työntäen luoti reikään ja luomalla lisäpaine toissijaiselle varaukselle, joka siirtää luodin porauksessa.

Pidä toissijaisen varauksen tarkistin patruunan sisällä, holkin avoimen pään reunat on osittain rullattu ylös. Luodin pidättäminen patruunassa suoritetaan painamalla se toissijaisen varauksen lohkoon. Luodin sijoittaminen koko pituudeltaan holkin mittoihin lyhentää patruunan pituutta, mutta luo samalla tyhjän tilavuuden holkista luodin ovaaliosan ympärille, mikä johtaa halkaisijan kasvuun patruuna.

Näiden puutteiden poistamiseksi ehdotetaan teleskooppipatruunan uutta asettelua, joka on tarkoitettu käytettäväksi käsiaseissa, joissa on klassinen kiinteä piippukammio, jossa on minkä tahansa tyyppinen latausmekanismi (käsikirja, kaasumoottori, liikkuva piippu, puolivapaa tuuletus jne.).) ja tulitapa (edessä tai takana).

Ehdotettu patruuna on varustettu luodilla, joka ulottuu sen oksaaliseen osaan holkin ulkopuolelle, ja siksi se osuu tynnyrin luodin sisääntuloa vasten. Muovikorkin sijasta ponneainepanoksen avoin pää on suojattu kosteutta kestävällä lakalla, joka palaa polttamalla. Jotakin ehdotetun patruunan pituuden kasvua verrattuna tunnettuihin teleskooppipatruunoihin kompensoi sen halkaisijan pieneneminen, joka johtuu hihan sisäpuolella olevien täyttämättömien määrien poistamisesta.

Yleensä ehdotettu teleskooppipatruuna lisää jalkaväen puettavien patruunoiden patruunoiden määrää neljänneksellä sekä vähentää patruunakotelojen materiaalinkulutusta, työvoimavaltaa ja tuotantokustannuksia.