- Kirjoittaja Matthew Elmers [email protected].

- Public 2023-12-16 22:07.

- Viimeksi muokattu 2025-01-24 09:24.

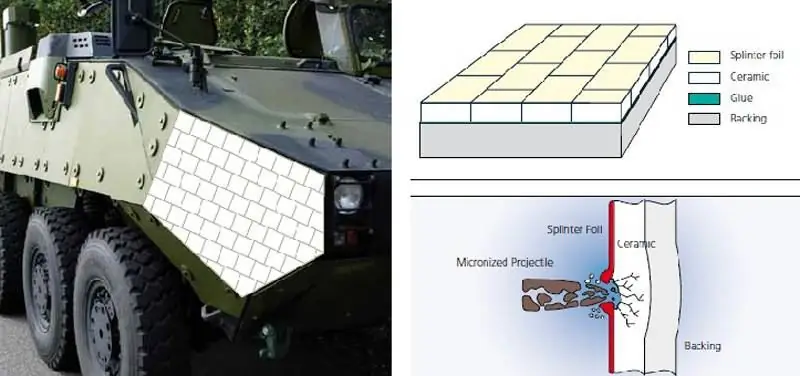

Sotilasajoneuvot on perinteisesti valmistettu raskaasta, kalliista, mutta lujasta panssariteräksestä. Nykyaikaisia keraamisia komposiittimateriaaleja käytetään yhä enemmän taisteluajoneuvojen kantamattomana suojana. Tällaisten materiaalien tärkeimmät edut ovat huomattavasti alhaisemmat kustannukset, parempi suojaus ja yli puolet pienempi paino. Mieti nykyaikaisia peruskeraamisia materiaaleja, joita nykyään käytetään ballistiseen suojaukseen

Koska keramiikka kestää hyvin korkeita lämpötiloja, huomattavasti korkeampia kuin metallit, kovuus, suurin ominaislujuus ja ominaisjäykkyys, keramiikkaa käytetään laajalti moottorien vuorausten, rakettikomponenttien, työkalujen leikkausreunojen, erityisten läpinäkyvien ja läpinäkymättömät kilvet, jotka tietenkin kuuluvat sotilasjärjestelmien kehittämisen ensisijaisiin alueisiin. Sen soveltamisalaa tulisi kuitenkin tulevaisuudessa laajentaa merkittävästi, koska monissa maailman maissa tehdyn tutkimuksen ja kehityksen puitteissa etsitään uusia tapoja lisätä plastisuutta, halkeamien kestoa ja muita toivottavia mekaanisia ominaisuuksia. yhdistetään keraaminen pohja ja vahvistavat kuidut niin kutsutussa keraamisessa matriisissa, komposiittimateriaaleissa (KMKM). Uudet valmistustekniikat mahdollistavat myös erittäin kestävien, korkealaatuisten läpinäkyvien, monimutkaisten ja suurikokoisten tuotteiden massatuotannon materiaaleista, jotka lähettävät näkyvää ja infrapuna-aaltoa. Lisäksi uusien rakenteiden luominen nanoteknologian avulla mahdollistaa kestävien ja kevyiden, ylikuumenemisen kestävien, kemiallisesti kestävien ja samalla lähes tuhoutumattomien materiaalien saamisen. Tätä ominaisuuksien yhdistelmää pidetään nykyään toisiaan poissulkevina ja siten erittäin houkuttelevina sotilaskäyttöön.

Keraamiset matriisikomposiittimateriaalit (KMKM)

Kuten polymeerianaloginsa, CMC: t koostuvat perusaineesta, jota kutsutaan matriisiksi, ja vahvistavasta täyteaineesta, joka on toisen materiaalin hiukkasia tai kuituja. Kuidut voivat olla jatkuvia tai erillisiä, satunnaisesti suuntautuneita, asetettuja tarkkoihin kulmiin, toisiinsa kietoutuneita erityisellä tavalla lujuuden ja jäykkyyden lisäämiseksi tiettyihin suuntiin tai tasaisesti kaikkiin suuntiin. Riippumatta materiaalien yhdistelmästä tai kuidun suunnasta, matriisin ja lujittavan komponentin välinen sidos on kuitenkin kriittinen materiaalin ominaisuuksien kannalta. Koska polymeerit ovat vähemmän jäykkiä kuin niitä vahvistava materiaali, matriisin ja kuitujen välinen sidos on yleensä riittävän vahva, jotta materiaali kestää koko taivutusta. CMCM: n tapauksessa matriisi voi kuitenkin olla jäykempi kuin vahvistuskuidut, joten liimausvoima, joka on optimoitu samalla tavalla mahdollistamaan kuidun ja matriisin lievä siirtyminen, auttaa esimerkiksi absorboimaan iskuenergiaa ja estämään halkeamien kehittymisen joka muutoin johtaa hauraaseen tuhoamiseen ja halkeamiseen. Tämä tekee CMCM: stä paljon viskoosimpaa verrattuna puhtaaseen keramiikkaan, ja tämä on tärkein erittäin kuormitettujen liikkuvien osien, esimerkiksi suihkumoottorien, ominaisuuksista.

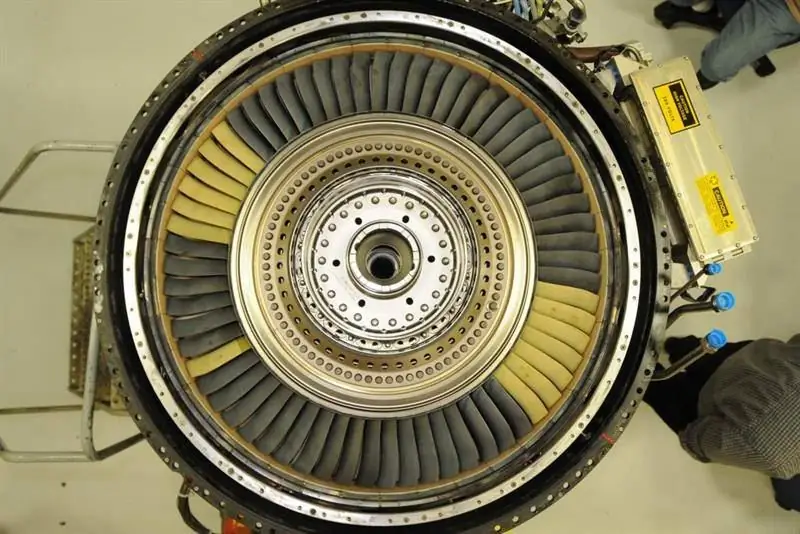

Kevyet ja kuumat turbiinin siivet

Helmikuussa 2015 GE Aviation ilmoitti menestyksekkäistä kokeiluista, joita se kutsui "maailman ensimmäiseksi ei-staattiseksi CMC-sarjaksi lentokoneiden moottorille", vaikka yhtiö ei paljastanut matriisin ja vahvistusmateriaalin materiaaleja. Puhumme matalapaineisista turbiinisiipistä F414-turbomoottorin kokeellisessa mallissa, jonka kehittämisen tarkoituksena on antaa lisävahvistus siitä, että materiaali täyttää ilmoitetut vaatimukset suurilla iskukuormituksilla. Tämä toiminta on osa Adaptive Engine Technology Demonstrator (AETD) Next Generation Self-Adaptive Engine Demonstration Program -ohjelmaa, jossa GE tekee yhteistyötä Yhdysvaltain ilmavoimien tutkimuslaboratorion kanssa. AETD-ohjelman tavoitteena on tarjota avainteknologioita, jotka voitaisiin ottaa käyttöön kuudennen sukupolven hävittäjien moottoreissa ja 2020-luvun puolivälistä alkaen viidennen sukupolven lentokoneiden, kuten F-35, moottoreissa. Mukautuvat moottorit voivat säätää paineen nousua ja ohitussuhdetta lennon aikana saavuttaakseen maksimaalisen työntövoiman nousun aikana ja taistelussa tai maksimaalisen polttoainetehokkuuden risteilylentotilassa.

Yhtiö korostaa, että CMC: stä valmistettujen pyörivien osien lisääminen suihkumoottorin "kuumimpiin ja raskaimmin kuormitettuihin" osiin on merkittävä läpimurto, koska aiemmin tekniikka salli CMC: n käytön vain kiinteiden osien valmistukseen, esim. korkeapaineisen turbiinin suojus. Testien aikana F414 -moottorin KMKM -turbiinin siivet kävivät 500 sykliä - tyhjäkäyntinopeudesta nostovoimaan ja takaisin.

Turbiinin siivet ovat paljon kevyempiä kuin perinteiset nikkeliseosterät, minkä ansiosta metallikiekot, joihin ne on kiinnitetty, ovat pienempiä ja kevyempiä, yritys sanoi.

”Siirtyminen nikkeliseoksista pyörivään keramiikkaan moottorin sisällä on todella suuri harppaus eteenpäin. Mutta se on puhdasta mekaniikkaa”, sanoi GE Aviationin CMC- ja polymeerisidosaineiden johtaja Jonathan Blank. - Kevyemmät terät luovat vähemmän keskipakovoimaa. Tämä tarkoittaa, että voit kutistaa kiekon, laakerit ja muut osat. KMKM mahdollisti mullistavien muutosten suihkumoottorin suunnittelussa.

AETD -ohjelman tavoitteena on vähentää polttoaineenkulutusta 25%, lisätä lentoetäisyyttä yli 30% ja nostaa maksimivoimaa 10% verrattuna edistyneimpiin viidennen sukupolven hävittäjiin. "Yksi suurimmista haasteista siirtyessä staattisista CMC -komponenteista pyöriviin komponentteihin on jännityskenttä, jolla niiden on toimittava", sanoi Dan McCormick, GE Aviationin Advanced Combat Engine -ohjelmapäällikkö. Samalla hän lisäsi, että F414 -moottorin testaus antoi tärkeitä tuloksia, joita käytetään adaptiivisen syklin moottorissa.”Matalapaineinen CMC-turbiiniterä painaa kolme kertaa vähemmän kuin sen vaihdettava metalliterä, ja toisessa taloudellisessa tilassa CMC-terää ei tarvitse jäähdyttää ilmalla. Terä on nyt aerodynaamisesti tehokkaampi, koska koko jäähdytysilmaa ei tarvitse pumpata sen läpi."

KMKM -materiaalit, joihin yhtiö kertoo investoineensa yli miljardi dollaria sen jälkeen, kun ne alkoivat työskennellä niiden parissa 90 -luvun alussa, kestävät satoja astetta korkeampia lämpötiloja kuin perinteiset nikkeliseokset ja erottuvat piikarbidikuituvahvistuksesta keraamisessa matriisissa., mikä lisää sen iskulujuutta ja halkeamienkestävyyttä.

GE näyttää tehneen melko kovaa työtä näiden turbiinien lapojen suhteen. Jotkut KMKM: n mekaanisista ominaisuuksista ovat todellakin hyvin vaatimattomia. Esimerkiksi vetolujuus on verrattavissa kuparin ja halpojen alumiiniseosten vetolujuuteen, mikä ei ole kovin hyvä suurille keskipakovoimille alttiille osille. Lisäksi niillä on alhainen venymä murtumassa, toisin sanoen ne venyvät hyvin vähän murtumassa. Nämä puutteet näyttävät kuitenkin voittaneen, ja näiden materiaalien pieni paino vaikutti ehdottomasti merkittävästi uuden tekniikan voittoon.

Modulaarinen panssari nanokeramiikalla LEOPARD 2 -säiliöön

Yhdistetty panssaripanos

Vaikka suojatekniikat, jotka ovat metallikerrosten, kuituvahvisteisten polymeerikomposiittien ja keramiikan yhdistelmiä, ovat vakiintuneita, teollisuus kehittää yhä monimutkaisempia komposiittimateriaaleja, mutta monet tämän prosessin yksityiskohdista on piilotettu huolellisesti. Morgan Advanced Materials on alalla hyvin tunnettu, ja se ilmoitti palkinnon Armoured Vehicles XV -konferenssissa Lontoossa viime vuonna SAMAS -puolustustekniikastaan. Morganin mukaan Ison-Britannian armeijan ajoneuvoissa laajalti käytetty SAMAS-suoja on komposiittimateriaali, joka on vahvistettu materiaaleilla, kuten S-2-lasi, E-lasi, aramidi ja polyeteeni, sitten muodostettu levyiksi ja kovetettu korkeassa paineessa: joissa on keraamiset metallimetallimateriaalit, jotka täyttävät erityiset suunnittelu- ja suorituskykyvaatimukset."

Morganin mukaan SAMAS -panssari, jonka kokonaispaksuus on 25 mm ja jota käytetään miehistön suojakapselien valmistukseen, voi vähentää kevyesti suojattujen ajoneuvojen painoa yli 1000 kg verrattuna ajoneuvoihin, joissa on teräskapseli. Muita etuja ovat helpompi korjaus alle 5 mm paksumpilla paksuuksilla ja tämän materiaalin luontaiset vuorausominaisuudet.

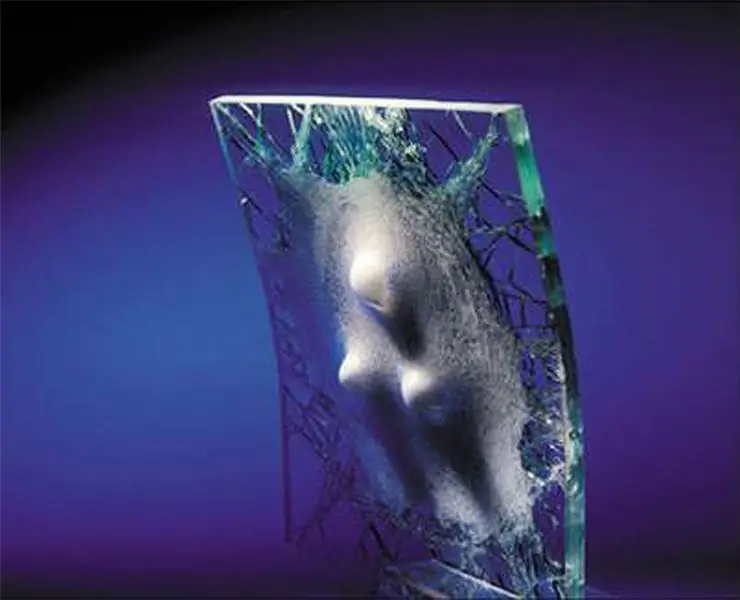

Selvä spinelin kehitys

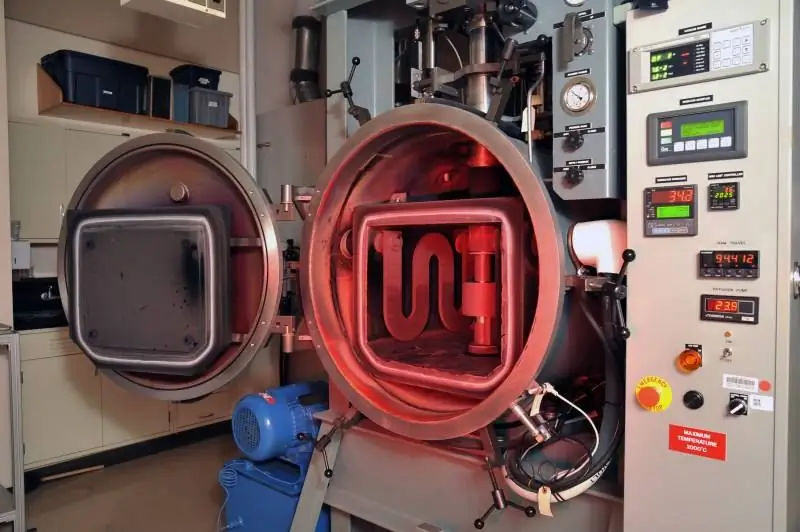

Yhdysvaltain laivaston tutkimuslaboratorion mukaan magnesiumalumiinioksidiin (MgAI2O4) perustuvien läpinäkyvien materiaalien kehittäminen ja tuotanto, joka tunnetaan myös yhdessä keinotekoisina spinelleinä, kukoistaa. Spinellit ovat jo pitkään olleet tunnettuja paitsi lujuudestaan - 0,25 tuuman paksulla spinellillä on samat ballistiset ominaisuudet kuin 2,5 tuuman luodinkestävällä lasilla - mutta myös vaikeudesta valmistaa suuria osia tasaisesti. Ryhmä tutkijoita tästä laboratoriosta on kuitenkin keksinyt uuden menetelmän matalassa lämpötilassa tapahtuvalle sintraukselle tyhjiössä, jonka avulla voit saada osia, joiden mitat rajoittuvat vain puristimen kokoon. Tämä on merkittävä läpimurto verrattuna aikaisempiin valmistusprosesseihin, jotka alkoivat alkuperäisen jauheen sulatusprosessilla sulatusuukossa.

Yksi uuden prosessin salaisuuksista on litiumfluoridin (LiF) sintrauslisäaineen tasainen jakautuminen, joka sulaa ja voitelee spinellijyvät, jotta ne voidaan jakaa tasaisesti sintrauksen aikana. Litiumfluoridin ja spinellijauheiden kuivasekoituksen sijaan laboratorio on kehittänyt menetelmän spinellihiukkasten tasaiseksi päällystämiseksi litiumfluoridilla. Näin voit vähentää merkittävästi LiF: n kulutusta ja lisätä valonläpäisevyyttä jopa 99%: iin teoreettisesta arvosta spektrin näkyvillä ja keski-infrapuna-alueilla (0,4-5 mikronia).

Nimetön yritys on lisensoinut uuden prosessin, jonka avulla voidaan valmistaa eri muotoisia optiikoita, mukaan lukien arkit, jotka sopivat mukavasti lentokoneen tai dronin siipiin. Spinellin mahdollisia sovelluksia ovat panssarilasi, joka painaa alle puolet nykyisen lasin massasta, suojamaskit sotilaille, optiikka seuraavan sukupolven lasereille ja monispektriset anturilasit. Kun massatuotannossa valmistetaan esimerkiksi halkeamia kestäviä lasit älypuhelimille ja tableteille, spinellituotteiden kustannukset laskevat merkittävästi.

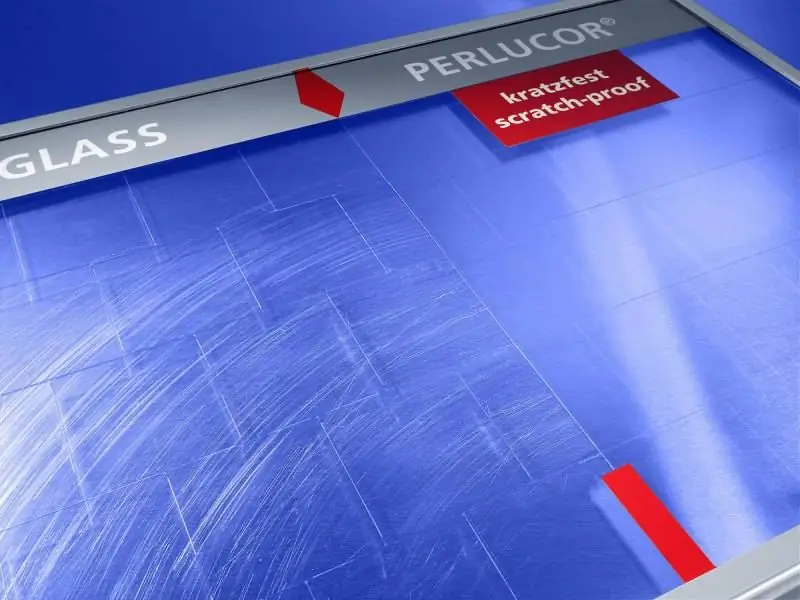

PERLUCOR - uusi virstanpylväs luote- ja kulumissuojajärjestelmissä

CeramTec-ETEC kehitti muutama vuosi sitten PERLUCOR-läpinäkyvää keramiikkaa, jolla on hyvät näkymät sekä puolustus- että siviilikäyttöön. PERLUCORin erinomaiset fysikaaliset, kemialliset ja mekaaniset ominaisuudet olivat tärkeimpiä syitä tämän materiaalin onnistuneelle markkinoille tulolle.

PERLUCORin suhteellinen läpinäkyvyys on yli 90%, se on kolme tai neljä kertaa vahvempi ja kovempi kuin tavallinen lasi, tämän materiaalin lämmönkestävyys on noin kolme kertaa suurempi, mikä mahdollistaa sen käytön jopa 1600 ° C: n lämpötiloissa. on erittäin korkea kemiallinen kestävyys, mikä mahdollistaa sen käytön väkevien happojen ja emästen kanssa. PERLUCORilla on korkea taitekerroin (1, 72), joka mahdollistaa pienikokoisten optisten objektiivien ja optisten elementtien valmistuksen eli laitteiden voimakkaan suurennuksen, jota ei voida saavuttaa polymeereillä tai lasilla. PERLUCOR -keraamisten laattojen vakiokoko on 90x90 mm; CeramTec-ETEC on kuitenkin kehittänyt tekniikan monimutkaisten arkkien valmistamiseksi, jotka perustuvat tähän muotoon asiakkaiden vaatimusten mukaisesti. Paneelien paksuus voi erityistapauksissa olla kymmenesosa millimetriä, mutta yleensä se on 2-10 mm.

Kevyempien ja ohuempien puolustusmarkkinoiden läpinäkyvien suojajärjestelmien kehittäminen etenee nopeasti. Merkittävä panos tähän prosessiin on SegamTes -yrityksen läpinäkyvä keramiikka, joka on osa monien valmistajien suojajärjestelmiä. Kun testataan STANAG 4569: n tai APSD: n mukaisesti, painon lasku on luokkaa 30-60 prosenttia.

Viime vuosina on muodostunut toinen suunta SegatTes-ETEC: n kehittämien teknologioiden kehittämisessä. Ajoneuvojen ikkunat, erityisesti kallioisilla ja autiomailla alueilla, kuten Afganistanissa, ovat alttiita kiven iskuille ja naarmuille hiekkaisen, pölyisen tuulilasin pyyhkimien siipien liikkeen vuoksi. Myös luodinkestävien lasien ballistiset ominaisuudet, jotka ovat vahingoittuneet kiviosuilla, vähenevät. Vihollisuuksien aikana ajoneuvot, joissa on vaurioitunut lasi, altistuvat vakaville ja arvaamattomille riskeille. SegamTes-ETEC on kehittänyt todella innovatiivisen ja alkuperäisen ratkaisun lasin suojaamiseksi tällaiselta kulumiselta. Ohut kerros (<1 mm) PERLUCOR -keraamista pinnoitetta tuulilasin pinnalla auttaa vastustamaan tällaisia vaurioita. Tämä suoja sopii myös optisille instrumenteille, kuten kaukoputkille, linssille, infrapunalaitteille ja muille antureille. PERLUCOR -kirkkaasta keramiikasta valmistetut litteät ja kaarevat linssit pidentävät tämän erittäin arvokkaan ja herkän optisen laitteen käyttöikää.

CeramTec-ETEC esitteli menestyksekkäästi luodinkestävän lasisen ovipaneelin sekä naarmuja ja kiveä kestävän suojapaneelin Lontoon DSEI 2015 -tapahtumassa.

Kestävä ja joustava nanokeramiikka

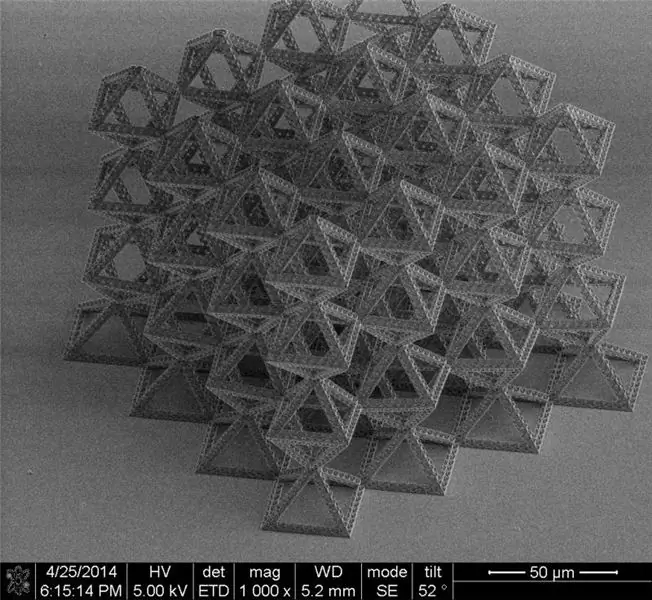

Joustavuus ja joustavuus eivät ole keramiikalle ominaisia ominaisuuksia, mutta tutkijaryhmä, jota johtaa materiaalitieteen ja mekaniikan professori Julia Greer Kalifornian teknillisestä instituutista, tarttui ongelmaan. Tutkijat kuvaavat uutta materiaalia "sitkeiksi, kevyiksi, uusiutuviksi kolmiulotteisiksi keraamisiksi nanopisteiksi". Tämä on kuitenkin sama nimi artikkelille, jonka Greer ja hänen oppilaansa julkaisivat tieteellisessä lehdessä pari vuotta sitten.

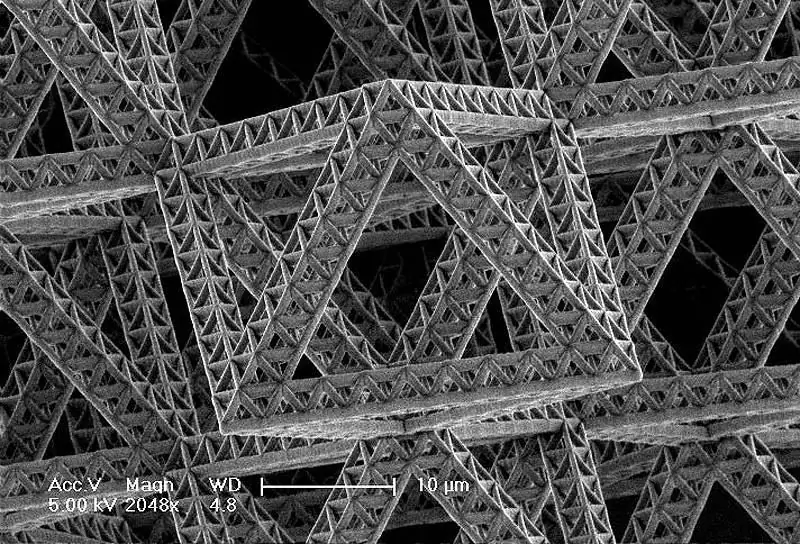

Alle piilotettua kuvaa parhaiten useiden kymmenien mikronien kokoinen alumiinioksidin nanoputkien kuutio elektronimikroskoopilla otettuna. Kuorman vaikutuksesta se kutistuu 85% ja kun se poistetaan, se palautetaan alkuperäiseen kokoon. Kokeita tehtiin myös ristikoilla, jotka koostuivat eripaksuisista putkista, ja ohuimmat putket olivat vahvimmat ja joustavimmat. Kun putken seinämän paksuus oli 50 nanometriä, hila romahti, ja kun seinämäpaksuus oli 10 nanometriä, se palasi alkuperäiseen tilaansa - esimerkki siitä, kuinka kokovaikutus lisää joidenkin materiaalien lujuutta. Teoria selittää tämän sillä, että koon pienentyessä irtotavaran vikojen määrä pienenee suhteellisesti. Tällä onttojen putkien ristikon arkkitehtuurilla 99,9% kuution tilavuudesta on ilmaa.

Professori Greerin tiimi luo nämä pienet rakenteet suorittamalla 3D -tulostuksen kaltaisen prosessin. Jokainen prosessi alkaa CAD -tiedostolla, joka ajaa kahta laseria, jotka "maalaavat" rakenteen kolmessa ulottuvuudessa ja kovettavat polymeerin kohdissa, joissa säteet vahvistavat toisiaan vaiheessa. Kovettumaton polymeeri virtaa ulos kovettuneesta verkosta, josta tulee nyt alusta lopullisen rakenteen muodostamiseksi. Tämän jälkeen tutkijat levittävät alumiinioksidia alustalle menetelmällä, joka säätää tarkasti pinnoitteen paksuuden. Lopuksi ristikon päät leikataan polymeerin poistamiseksi, jättäen vain onttojen alumiinioksidiputkien kidehilan.

Vahvuus terästä, mutta painaa kuin ilma

Tällaisten "suunniteltujen" materiaalien potentiaali, jotka ovat enimmäkseen ilmamäärää, mutta ovat kuitenkin vähemmän vahvoja kuin teräs, on valtava, mutta vaikeasti ymmärrettävä, joten professori Greer esitti useita silmiinpistäviä esimerkkejä. Ensimmäinen esimerkki, ilmapallot, joista heliumia pumpataan ulos, mutta säilyttävät samalla muotonsa. Toinen, tuleva lentokone, jonka rakenne painaa yhtä paljon kuin manuaalinen malli. Yllättävintä on, että jos kuuluisa Golden Gate -silta olisi tehty tällaisista nanopistoista, kaikki sen rakentamiseen tarvittavat materiaalit voitaisiin sijoittaa (paitsi ilma) ihmisen kämmenelle.

Aivan kuten näiden kovien, kevyiden ja kuumuutta kestävien materiaalien valtavat rakenteelliset edut, jotka soveltuvat lukemattomiin sotilaallisiin sovelluksiin, niiden ennalta määrätyt sähköiset ominaisuudet voivat mullistaa energian varastoinnin ja tuotannon:”Nämä nanorakenteet ovat erittäin kevyitä, mekaanisesti vakaita ja samalla valtavia kokoisia pintoja, toisin sanoen voimme käyttää monissa sähkökemiallisissa sovelluksissa."

Näitä ovat erittäin tehokkaat elektrodit akuille ja polttokennoille, ne ovat autonomisille virtalähteille, kannettaville ja siirrettäville voimalaitoksille tärkeä tavoite sekä todellinen läpimurto aurinkokennotekniikassa.

"Fotonisia kiteitä voidaan myös nimetä tässä suhteessa", Greer sanoi. "Näiden rakenteiden avulla voit käsitellä valoa siten, että voit kaapata sen kokonaan, mikä tarkoittaa, että voit tehdä paljon tehokkaampia aurinkokennoja - sieppaat kaiken valon ja sinulla ei ole heijastushäviötä."

"Kaikki tämä viittaa siihen, että nanomateriaalien ja rakenne -elementtien kokovaikutuksen yhdistelmä antaa meille mahdollisuuden luoda uusia materiaaliluokkia, joiden ominaisuuksia ei ole saavutettu", sanoi professori Greer Sveitsin Euroopan ydintutkimusjärjestössä. "Suurin haaste, jonka kohtaamme, on skaalata ja siirtyä nanosta maailman kokoomme."

Teollinen läpinäkyvä keraaminen suoja

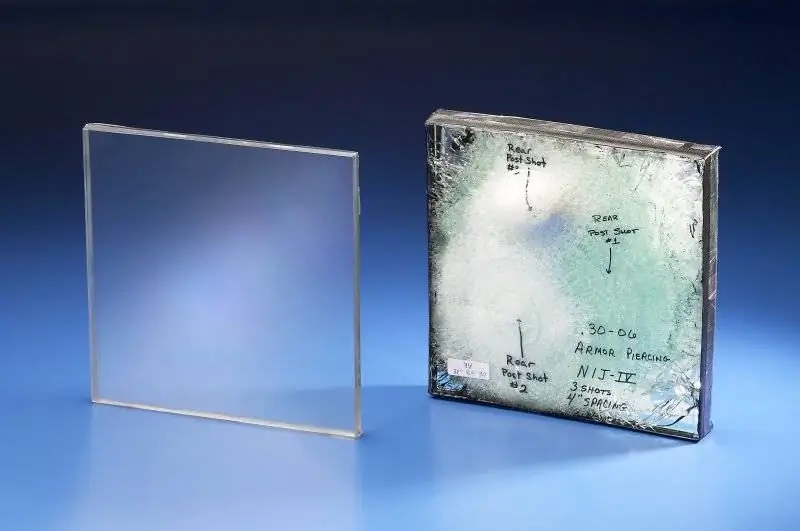

IBD Deisenroth Engineering on kehittänyt läpinäkyvän keraamisen panssarin, jonka ballistinen suorituskyky on verrattavissa läpinäkymättömiin keraamisiin panssaroihin. Tämä uusi läpinäkyvä panssari on noin 70% kevyempi kuin panssaroitu lasi, ja se voidaan koota rakenteiksi, joilla on samat monivaikutteiset ominaisuudet (kyky kestää useita osumia) kuin läpinäkymätön panssari. Tämä mahdollistaa paitsi suurten ikkunoiden ajoneuvojen massan vähentämisen myös kaikkien ballististen aukkojen sulkemisen.

Luodinkestävän lasin pintatiheys on STANAG 4569, taso 3, suojan saavuttamiseksi noin 200 kg / m2. Kolmen neliömetrin kuorma -auton tyypillisellä ikkuna -alueella luodinkestävien lasien massa on 600 kg. Kun tällaiset luodinkestävät lasit korvataan IBD -keramiikalla, painon lasku on yli 400 kg. Läpinäkyvä keramiikka IBD: stä on IBD NANOTech -keramiikan jatkokehitys. IBD on onnistunut kehittämään erityisiä liimausprosesseja, joita käytetään keraamisten laattojen ("mosaiikki läpinäkyvä panssari") kokoamiseen ja sitten näiden kokoonpanojen laminointiin vahvoille rakenteellisille kerroksille suurten ikkunapaneelien muodostamiseksi. Tämän keraamisen materiaalin erinomaisten ominaisuuksien vuoksi on mahdollista valmistaa läpinäkyviä panssaripaneeleja, joiden paino on huomattavasti pienempi. Pohja yhdessä luonnollisen NANO-kuitulaminaatin kanssa parantaa entisestään uuden läpinäkyvän suojan ballistista suorituskykyä suuremman energian imeytymisen ansiosta.

Israelilainen yritys OSG (Oran Safety Glass), joka reagoi kasvavaan epävakauteen ja jännitteeseen ympäri maailmaa, on kehittänyt laajan valikoiman luodinkestäviä lasituotteita. Ne on suunniteltu erityisesti puolustus- ja siviilialoille, armeijalle, puolisotilaallisille aseille, korkean riskin siviilitehtäville, rakennus- ja autoteollisuudelle. Yhtiö edistää markkinoille seuraavia tekniikoita: läpinäkyvät suojaratkaisut, ballistiset suojaratkaisut, kehittyneet läpinäkyvät panssarijärjestelmät, digitaaliset visuaaliset ikkunat, hätäuloskäynti-ikkunat, keraamiset ikkunat värinäyttötekniikalla, integroidut merkkivalojärjestelmät, iskunkestävät lasisuojakivet ja lopuksi ADI-hajoamistekniikka.

OSG -läpinäkyviä materiaaleja testataan jatkuvasti tosielämän tilanteissa: torjutaan fyysiset ja ballistiset hyökkäykset, pelastetaan ihmishenkiä ja suojellaan omaisuutta. Kaikki panssaroidut läpinäkyvät materiaalit on luotu tärkeimpien kansainvälisten standardien mukaisesti.