- Kirjoittaja Matthew Elmers [email protected].

- Public 2023-12-16 22:07.

- Viimeksi muokattu 2025-01-24 09:24.

Aiemmin IL-76 valmistettiin Uzbekistanissa Taškentin lentokonetehtaalla. Neuvostoliiton romahtamisesta kuluneiden 25 vuoden aikana yritys on kuitenkin onnistunut menettämään kaiken potentiaalinsa. Lopulta tuotannolta vietiin mahdollisuus tehdä uusia lentokoneita - tarvittavat laitteet ja ihmiset eivät jääneet.

Armeijamme on vaikeassa tilanteessa. IL-76 on Venäjän armeijan tärkein raskaan liikenteen lentokone. Puolustusteollisuus ei yksinkertaisesti voi pärjätä ilman uusia koneita. Ja vanhat on nykyaikaistettava ja huollettava jossain.

Luojan kiitos, kahden maan viranomaiset pääsivät sopimukseen. Lentokoneiden tuotanto Taškentista siirrettiin Ulyanovskiin Aviastar-SP-yritykselle. Uzbekit antoivat meille kaikki IL-76: n perusasiakirjat. Valitettavasti muutosten suunnitelmat säilyivät entisessä Neuvostoliitossa.

Nyt Il-76MD-90A suunnitellaan paperittomalla tekniikalla 3D-ohjelmassa. Venäläisten insinöörien oli osittain purettava yksi uusista kuljetuskoneista 3D -mallien tekemiseksi kaikista kehittyneistä komponenteista. Mutta nyt kotitehtaalla on kaikki mitä tarvitset työskentelyyn.

RAKENTAJAN LENTOKONE

Aviastar -työpajan aluetta voidaan verrata pieneen maakuntakaupunkiin. Tehtaan tilat ulottuvat useita kilometrejä. Minusta näyttää siltä, että aloittelija voi helposti eksyä tänne - he etsivät häntä vielä muutaman päivän.

Toinen IL-76MD-90A on suuressa konferenssihallissa-yritys täyttää nyt suuren tilauksen puolustusministeriölle. Valtava lentokone, johon mahtuu kolme kuorma -autoa tai koko tankki, vaikuttaa vauvalta ympäröivään rakennukseen verrattuna.

"Teemme nyt säiliöaluksia", IL-76: n tuotannon apulaisjohtaja Nikolai Dyachenko kertoi KP: lle. - Konetta on muutettu siten, että tarvittaessa on helppo irrottaa lisäsäiliöitä (20 tonnia polttoainetta). Vain kahdessa tai kolmessa tunnissa säiliöalus muuttuu tavalliseksi kuljetus- tai laskulentokoneeksi, joka on suunniteltu kuljettamaan ihmisiä.

Lentokone on nyt maalattu vaaleanvihreäksi. Tämä on tekninen pinnoite. Sitten joukosta tehdään armeijan tarvitsemat.

Rakenteilla oleva IL-76MD-90A on peitetty työntekijöillä. Kaikki he poraavat, ruuvaavat, niittaavat jotain. Mielellä on käsittämätöntä, kuinka paljon vaivaa käytetään yhden lentokoneen valmistukseen. Standardin mukaan yksi tällainen lentävä säiliöalus valmistetaan puolitoista vuotta. Mutta sitten auto palvelee vielä 40 vuotta - ensimmäiset vuonna 1971 rakennetut levyt ovat edelleen käytössä.

Aviastarilla on vakava tekninen valvontaosasto. Toisin sanoen jokaisen ruuvin tai niitin luotettavuus ja oikea asennus tarkistetaan.

Uuden IL-76MD-90A: n miehistöön kuuluu viisi henkilöä: navigaattori, lentoinsinööri, kaksi lentäjää ja kuormaaja. Liian paljon. Länsimaisia lentokoneita liikennöi vain kaksi ihmistä.

- Eikö kaikkia prosesseja voida automatisoida ja siirtää tietokoneelle? - Kysyn Djatšenkolta. - Silloin ihmisten täytyy kokata vähemmän.

- Sotilaslentokoneilla on kuitenkin omat erityispiirteensä. Heidän on lennettävä taisteluolosuhteissa, kun tavalliset asiat lakkaavat toimimasta (esimerkiksi navigointi on jumissa). Sitten navigaattorin on laskettava kaikki itse. Lentoinsinööri pystyy taistelemaan lentokoneen selviytymiskyvystä, jos ajoneuvoon hyökätään. Rauhan aikana lentävien siviili -lentäjien ei tarvitse tehdä kaikkea tätä, joten vain kaksi henkilöä voidaan antaa hallintaan.

NUORI KAIKKI MILLÄ TIE ON

Nykyaikaistaminen, uuden lentokoneen hankkiminen itselleen, armeijan tilaukset puhalsivat uuden elämän Ulyanovskin lentotehtaalle. Yritys houkutteli jonkin aikaa nuoria.

"Nyt meillä on 35% alle 30 -vuotiaista työntekijöistä", Aviastarin henkilöstöjohtaja Vadim Oveichuk kertoi KP: lle. - Minun piti tehdä erilaisia temppuja, jotta kasvi olisi mielenkiintoinen nuorille.

Kolmen ensimmäisen vuoden aikana aloittelijoille maksetaan rahapalkkioita palkkansa lisäksi. Samaan aikaan työntekijän on 12 kuukauden välein vahvistettava pätevyytensä - he eivät vain syö leivänpaahtimia.

Lisäksi yritys auttaa asiantuntijoita muista kaupungeista ja jopa maista, jotka haluavat muuttaa Ulyanovskiin.

"Viime vuosina Taškentista on muuttanut meille 300 ihmistä", Oveichuk sanoi. - Jokaisella on runsaasti kokemusta Il-76-koneiden kokoonpanosta. Kaikki saivat meiltä nostorahaa. Tehdas maksoi yhdessä alueviranomaisten kanssa siirtolaisille asuntolainan käsirahaa. Työntekijöillä on nyt asuinpaikka.

Nyt Aviastar työllistää 10 000 ihmistä. Ei paha - varsinkin kun ajatellaan, että 90- ja 2000 -luvuilla yritys oli käytännössä työtön. Vanhoilla työntekijöillä on mahdollisuus välittää kokemuksensa nuorille ennen eläkkeelle siirtymistä.

ILMAN TUOTANNON LÄHTÖÄ

Useita vuosia sitten - juuri kun yrityksen elpyminen alkoi - Ulyanovskin lentokonetehdas kohtasi uuden henkilöstön kouluttamisen ongelman. Kävi ilmi, että suurin osa paikallisten teknisten koulujen valmistuneista ei yksinkertaisesti ole valmis työskentelemään nykyaikaisilla laitteilla. Aviastar käyttää 3D-tulostusta, virtuaalista mallinnusta ja 5-akselisia tietokoneohjattuja koneita. Tätä kaikkea ei voi hallita puolessa päivässä.

"Meidän ja paikallisen ilmailuopiston oli tehtävä todellinen koulutusuudistus", Oveichuk sanoi.”Nyt opiskelijat viettävät puolet opintoajastaan tehtaallamme. He todella oppivat käyttämään nykyaikaisia koneita. Joten olemme vakuuttuneita siitä, että valmistumisen jälkeen työntekijät voivat aloittaa työnsä heti.

Eikä siinä kaikki. Alueidenvälinen osaamiskeskus avataan Uljanovskin ilmailuopistossa valtion ohjelman puitteissa. Hankkeen toteuttavat yhdessä United Aircraft Corporation, opetusministeriö, Uljanovskin alueen hallitus ja Aviastar. Täällä he alkavat vuoden 2017 alusta lähtien kouluttaa korkean teknologian teollisuuden uuden kokoonpanon asiantuntijoita.

"Otetaan esimerkiksi metallityöt", Oveichuk sanoo. - Nyt useat ihmiset valmistavat yhden alumiiniosan. Ihminen miettii, mitä laitteita ja kuinka tehdä osa. Toinen on koneen asennus. Kolmas kirjoittaa ohjelman koneelle. Neljäs seisoo myymälässä, painaa painikkeita ja käynnistää saman automaattisen tuotanto -ohjelman. Ja on välttämätöntä, että kaikki tämä tehdään yhden henkilön toimesta!

Lisäksi yliopisto alkoi kouluttaa komposiittimateriaalien asiantuntijoita. Aiemmin tällaista koulutusohjelmaa ei ollut Uljanovskissa lainkaan.

Tärkeintä on, että College-pohjainen kansainvälinen osaamiskeskus kouluttaa asiantuntijoita kansainvälisten menetelmien ja WorldSkills-standardien mukaisesti. (WorldSkills on kansainvälinen liike, joka perustettiin yli 60 vuotta sitten ja jonka tarkoituksena on lisätä sinivalkaisten ammattien arvostusta ja kehittää ammatillista koulutusta. Liikkeeseen kuuluu 76 maata, Venäjä liittyi siihen vuonna 2012. Presidentti Vladimir Putinin puolesta WordSkills Venäjän unioni luotiin ).

Itse asiassa WorldSkills on järjestelmä, jonka avulla nuoret työntekijät voivat oppia ja omaksua parhaat taidot ja käytännöt sekä omilta että ulkomaisilta kollegoiltaan. WorldSkillsin tärkein ominaisuus on määräajoin järjestettävät kilpailut. Suhteellisesti ottaen esimerkiksi parhaat kääntäjät (heidät valitaan maassa karsintateollisuudessa ja kansallisissa mestaruuskisoissa) 50: stä maailman maasta tulevat yhteen paikkaan ja alkavat suorittaa testitehtävän. Voittaja on se, joka tekee kaiken paremmin.

- WorldSkills -mestaruuskilpailut antavat meille sysäyksen, viestin muuttaa nykyistä vanhentunutta toisen asteen ammatillista koulutusta ja siirtyä uusiin koulutusmuotoihin. Mestaruuskilpailut ovat kuin veturi, joka voi tuoda ammatillisen koulutusjärjestelmämme nykyaikaiselle tasolle. Osallistuminen kansainvälisiin mestaruuskilpailuihin mahdollistaa sen, miten ja mihin suuntaan on tarpeen muuttaa ammatillisen keskiasteen koulutuksen asiantuntijakoulutusjärjestelmää. Loppujen lopuksi kansainväliset erikoisstandardit asettavat asiantuntijoille usein laajempaa osaamista, Oveichuk selittää.

Ensimmäistä kertaa venäläinen joukkue osallistui WorldSkills -kilpailuun kolme vuotta sitten ja otti siellä melkein viimeisen sijan. Kävi ilmi, että ulkomailla työskentelevät erikoisuudet ovat menneet pitkälle tasoon verrattuna. Otetaan sama metallityö, josta Oveichuk puhui. Yksi japanilainen teknikko voi tehdä saman kuin neljä kapeaa asiantuntijaamme.

Silloin viranomaiset alkoivat miettiä ammattikoulujen ja ammattikorkeakoulujen toisen asteen koulutusjärjestelmän uudistamista. Opetusministeriö perustaa maan ensimmäiset seitsemän alueiden välistä osaamiskeskusta. Niitä tulee lisää jatkossakin.

Lisäksi näiden keskusten tehtäviin kuuluu paitsi kansainvälisten standardien mukainen ja kehittyneen teknologian huomioon ottava henkilöstön koulutus, myös niiden pakollinen valmistautuminen kansallisiin ja kansainvälisiin WorldSkills -kilpailuihin. Liittyessään WorldSkills -liikkeeseen maamme alkoi vuosittain järjestää teollisuuden ja kansallisia mestaruuskilpailuja ja käyttää niitä pääasiallisena työkaluna nuorten työntekijöiden ammattitason nostamiseen. Ja jopa hallituksen puolesta he aloittivat oman WordSkills Hi Tech -mestaruuskisansa, jossa kilpailevat korkean teknologian erikoisasiantuntijat. Kolmas tällainen kansallinen mestaruus pidettiin Jekaterinburgissa tämän vuoden marraskuun alussa. Kaikki suuret teollisuusyrityksemme ovat tämän mestaruuden kumppaneita tai sponsoreita ja esittelevät maajoukkueitaan kilpailulle. Nykyisen mestaruuden United Aircraft Corporationin joukkue pääsi kolmen parhaan voittajan joukkoon ottamalla 5 kultaa, 2 hopeaa ja 4 pronssia.

Muuten, WorldSkills 2019 kansainvälinen mestaruuskilpailu järjestetään Venäjällä, Kazanissa. Maamme voitti tämän oikeuden viime vuonna.

KÄVELY VIRTUAALISELLA KONEELLA

Lähes kaikki ilma-, meri- ja avaruusalusten valmistajat ovat nyt omaksuneet virtuaalisen suunnittelun. Tämän tekniikan etuna on, että voit laittaa kaikki osat yhteen tietokoneeseen ja katso, miten ne sopivat yhteen.

"Kun aiemmin solmut piirrettiin yksittäin paperille, oli mahdotonta välttää virheellisiä laskelmia", sanoi virtuaalisen suunnittelun asiantuntija Anton Buyandukov. - Pahinta on, jos yksityiskohdat eivät vain sovi yhteen. Sitten minun piti piirtää kaikki uudelleen. Mutta oli myös ergonomisia virheitä. Esimerkiksi nosturi olisi voitu sijoittaa niin, että sen lähelle oli yksinkertaisesti mahdotonta päästä.

Tietokonemallinnuksella kaikki on helpompaa. Henkilö voi nähdä etukäteen, onko venttiilejä lukittu tai muita pullonkauloja.

Aviastarin työlaboratoriossa projektori näyttää seinälle kolmiulotteisen mallin lupaavasta venäläisestä lentokoneesta MC-21. 3D -lasien asiantuntijat tarkkailevat mahdollisia virheitä.

- Voin harkita jokaista yksityiskohtaa erikseen, Buyandukov sanoo. - Järjestelmä sisältää jopa fyysisiä ponnisteluja, joita työntekijän on käytettävä tietyn solmun ylläpitämiseksi. Kehittäjät yrittävät välttää pähkinöitä, jotka tulevat liian uuvuttaviksi huoltohenkilöstölle.

LENTÄMME KOMPOSITEETULLA

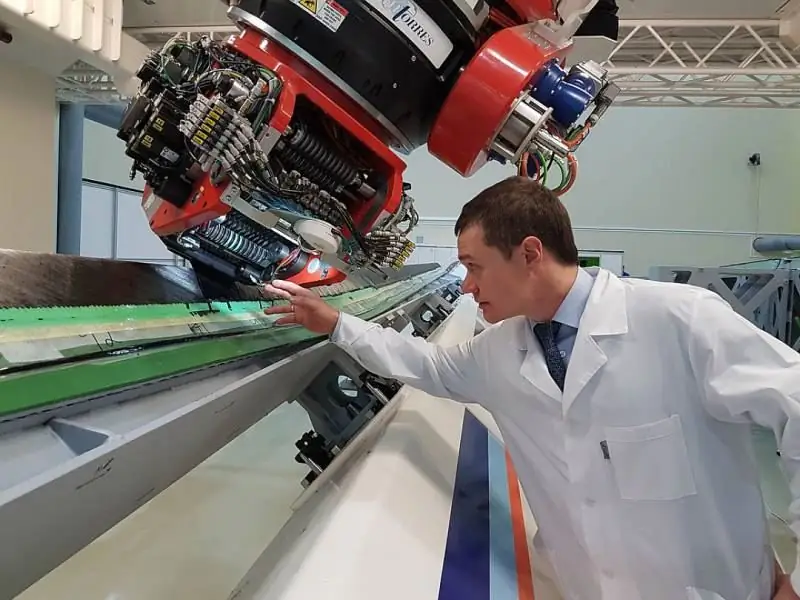

Kirjaimellisesti Aviastarin aidan takana on tehdas, jossa he tekevät komposiittisiipiä tulevaa MS-21 varten. AeroComposite - Ulyanovsk on yksi maailman varustetuimmista yrityksistä.

Nyt kaikki maailman johtavat lentokonevalmistajat ovat alkaneet käyttää komposiitteja alumiinin sijasta. Kutuvista hiilinauhoista valmistettu osa painaa vähemmän kuin alumiini ja palvelee samaa. Luotettavuuden suhteen CFRP ei ole millään tavalla huonompi kuin perinteiset lentokoneiden seokset.

Top Boeing-787 koostuu yli puolet komposiittiosista. Airbus-350 sisältää noin neljänneksen hiilikuitukokoonpanoja. Lupaavassa venäläisessä MS-21: ssä kolmasosa lentokoneista koostuu komposiiteista.

Länsimaisten mallien erityispiirre on, että ne käyttävät suhteellisen pieniä hiilikuituosia, jotka on valmistettu perinteisellä tekniikalla. Boeing -787: n sama siipi koostuu huomattavasta määrästä komposiittipaneeleja - koska ne on liitetty metallilla, painonnousu ei ole niin havaittavissa.

MS-21-siipi valmistetaan yhdestä hiilikuidusta, joka on valmistettu ainutlaatuisen venäläisen tekniikan mukaisesti. Lentokone säästää 6-7% polttoainetta verrattuna klassisiin alumiinikoneisiin paremman geometrian ansiosta.

RIBBON to RIBBON

Ensi silmäyksellä komposiittiosia on helppo valmistaa. Kone laittaa hiilinauhoja jalustaan ympäri vuorokauden - kerrokset, kuten vanhojen vyöruusujen, sijaitsevat kulmassa toisiinsa nähden. Laser pitää kaiken yhdessä.

Seuraava vaihe: tuleva siipi tai muu komposiittituote lähetetään erityiseen kammioon. Siellä tyhjiön vaikutuksesta hiilinauhat kyllästetään epoksihartsilla. Tulos on jo vahva osa.

Lopussa työkappaleen reunat leikataan pois erityisellä leikkurilla. Sitten komposiittipaneelit lähetetään kokoonpanoon, jossa niistä valmistetaan koko siipi.

Vaikeudet, kuten tavallista, piilevät yksityiskohdissa. Siipi on muodostettu eikä autoklaavissa, kuten useimmissa muissa yrityksissä. Käsityön osuus on pienentynyt useita kertoja suuren teollisuusrobottien käytön vuoksi. Robotit valvovat yksiköiden turvallisuutta. Muita sellaisia ei ole maailmassa. Sama koskee uunia, jossa epoksihartsi on kyllästetty.

Paneelien paksuus vaihtelee eri paikoissa. Kun kuormitus on voimakkaampi, kone sijoittaa sinne enemmän hiilinauhoja. Kaikki tämä lasketaan jo suunnitteluvaiheessa.

VAIN LUKUT

Valitettavasti olemme toistaiseksi jääneet kaukana länteen rakennettujen lentokoneiden määrällä. Vuonna 2015 vain yksi Boeing kokosi 762 lentokonetta, Airbus - 635. Kaikki venäläiset yritykset yhdessä tuottivat 157 konetta. Näistä siviilejä on vain noin 30 (ei taistelijoita ja kuljettajia).

Valtaosa kotimaisista lentokoneista on valmistettu yksinomaan armeijaa varten. Ja kansainvälisillä siviili-ilmailumarkkinoilla meillä on suhteellisen pieni markkinarako-vuonna 2015 valmistimme vain 18 Sukhoi-Superjet-100: ta.