- Kirjoittaja Matthew Elmers [email protected].

- Public 2023-12-16 22:07.

- Viimeksi muokattu 2025-01-24 09:24.

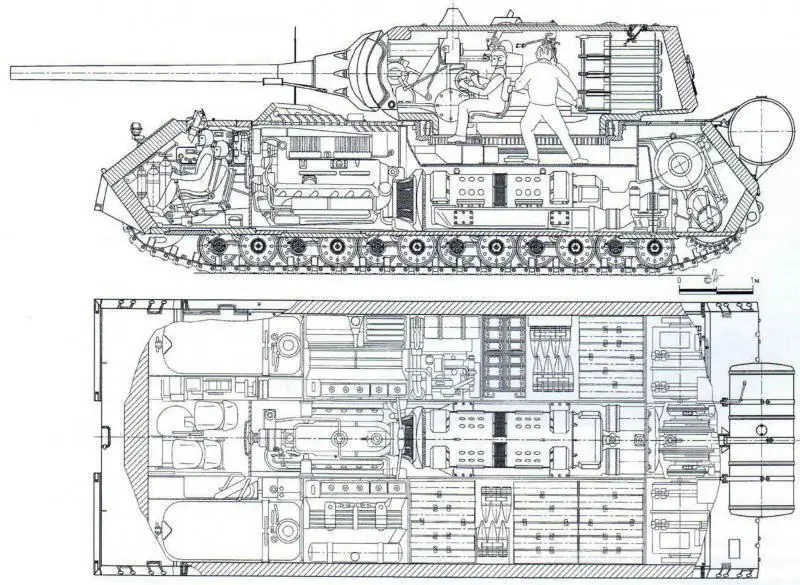

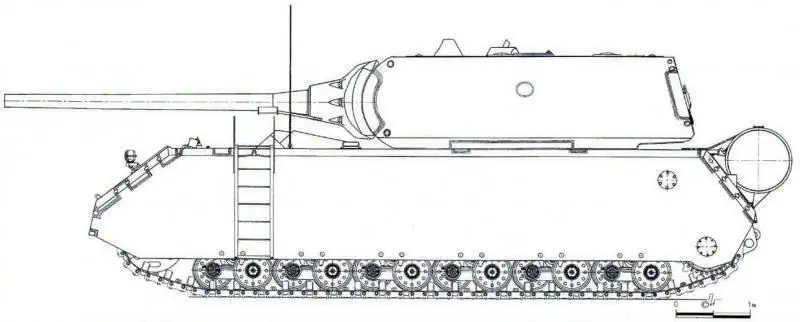

Layout

Erittäin raskas säiliö "Hiiri" oli telaketjuinen taisteluajoneuvo, jolla oli tehokkaat tykistöaseet. Miehistöön kuului kuusi henkilöä - säiliön komentaja, aseen komentaja, kaksi kuormaajaa, kuljettaja ja radiooperaattori.

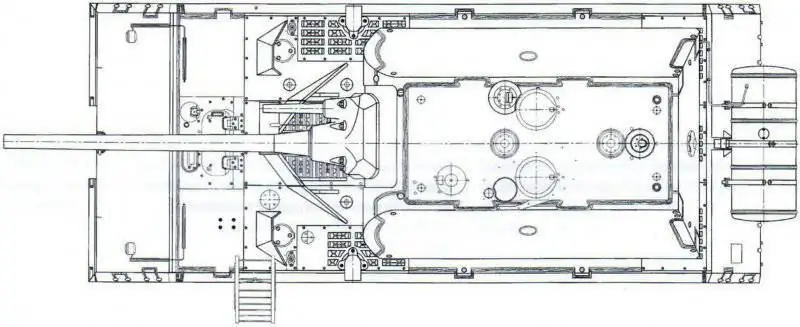

Ajoneuvon runko jaettiin poikittaisosioilla neljään osastoon: ohjaus, moottori, taistelu ja voimansiirto. Ohjausosasto sijaitsi rungon keulassa. Siinä oli kuljettajan (vasemmalla) ja radio -ohjaimen (oikealla) istuimet, ohjauslaitteet, ohjaus- ja mittauslaitteet, kytkentälaitteet, radioasema ja sammuttimen sylinterit. Radiooperaattorin istuimen edessä rungon pohjassa oli luukku hätäuloskäynnille säiliöstä. Sivujen aukkoihin asennettiin kaksi polttoainesäiliötä, joiden kokonaistilavuus oli 1560 litraa. Rungon katossa, kuljettajan ja radio -operaattorin istuinten yläpuolella, oli luukku, joka oli suljettu panssaroidulla kannella, sekä kuljettajan tarkkailulaite (vasemmalla) ja radio -operaattorin pyöreä pyörivä periskooppi (oikealla).

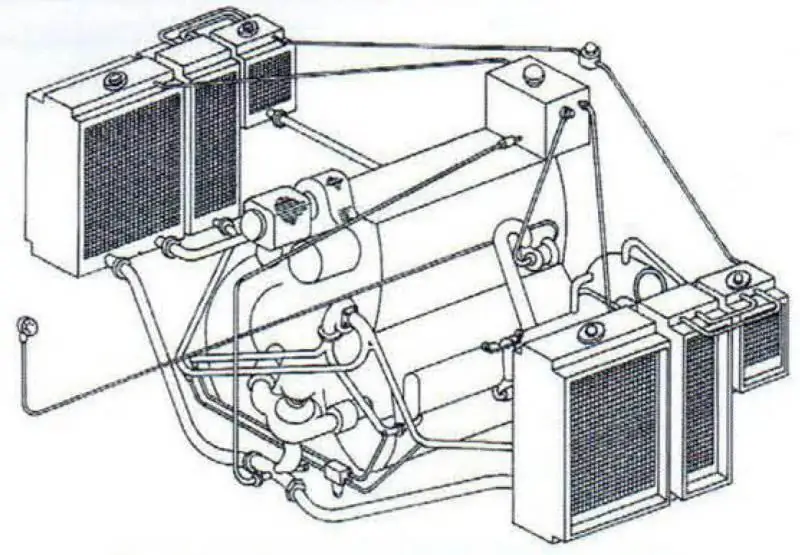

Suoraan ohjaustilan takana oli moottoritila, jossa oli moottori (keskikaivossa), moottorin jäähdytysjärjestelmän veden- ja öljynjäähdyttimet (sivutiloissa), pakosarjat ja öljysäiliö.

Taistelutila sijaitsi moottoritilan takana säiliön rungon keskellä. Siinä oli suurin osa ampumatarvikkeista sekä yksikkö akkujen lataamista ja sähkömoottorin virransyöttöä varten. Keskuskaivoon taistelutilan lattian alle asennettiin yksivaiheinen vaihteisto ja pää- ja apugeneraattoreiden lohko. Moottoritilassa sijaitsevan moottorin pyöriminen välitettiin generaattorille yksivaiheisen vaihteiston kautta.

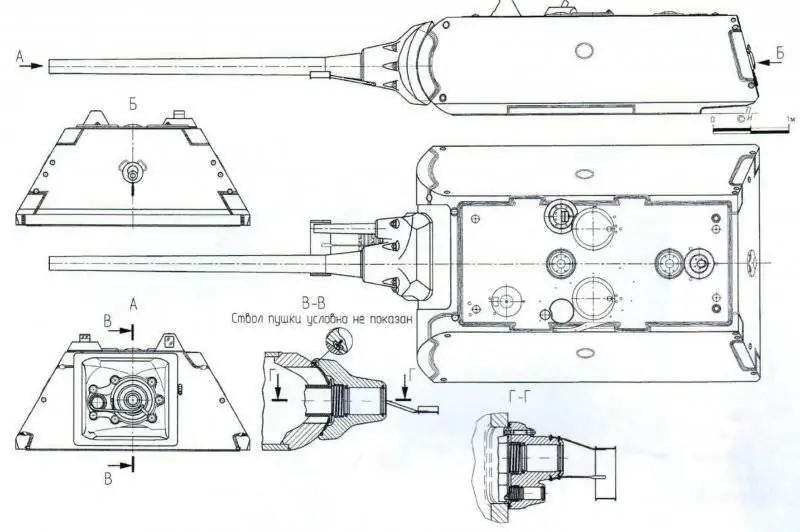

Pyörivä torni aseistuksella asennettiin rungon taistelutilan yläpuolelle rullatuille. Se sisälsi säiliön komentajan, aseiden ja kuormaajien komentajan istuimet, kaksoisasennuksen tykkejä ja erillisen konekiväärin, havainto- ja tähtäyslaitteet, tornin kiertomekanismit sähkömekaanisilla ja käsikäyttöisillä voimilla sekä loput ammukset. Tornin katossa oli kaksi luukkua, jotka oli peitetty panssaroiduilla kansilla.

Vetomoottorit, välivaihteet, jarrut ja vetolaitteet asennettiin vaihteistoon (säiliön rungon peräosaan).

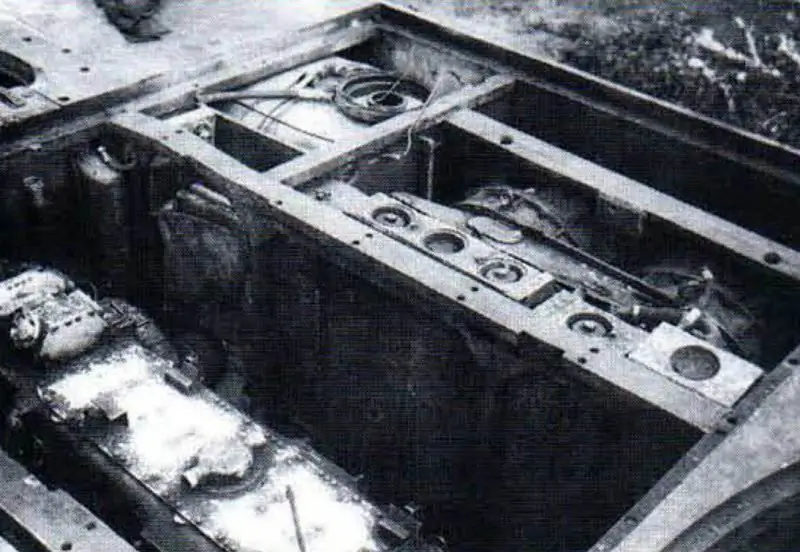

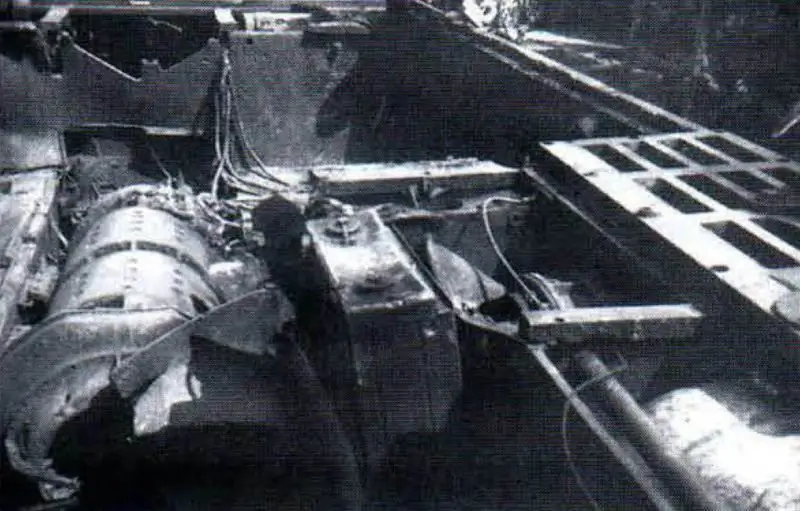

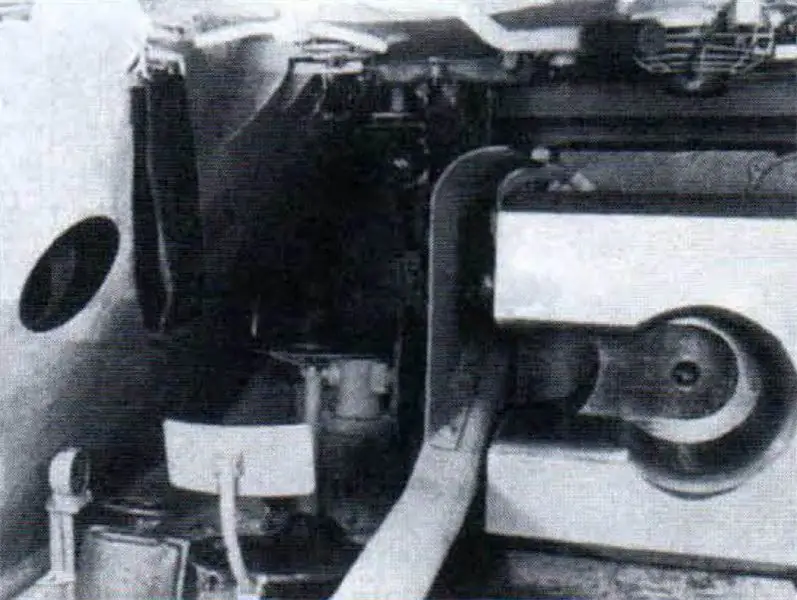

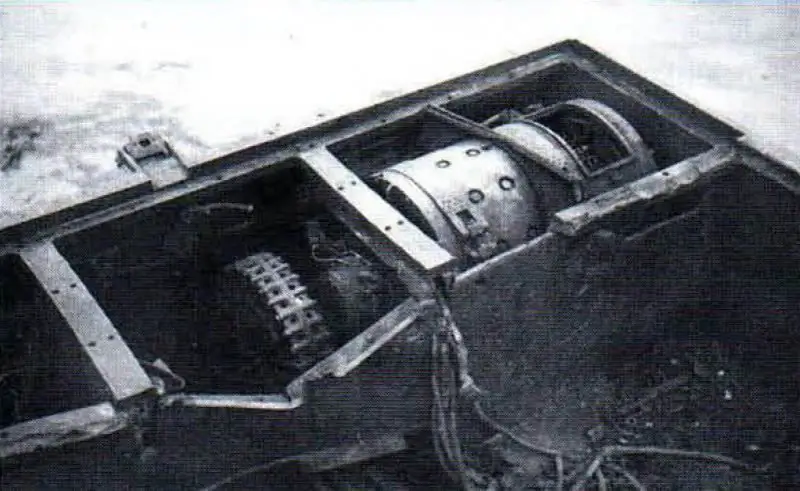

Yleiskuva moottoritilasta. Kaasutinmoottorin, vesijäähdyttimen, öljynjäähdyttimien, oikean pakoputken jäähdyttimen, tuulettimien, oikean polttoainesäiliön ja ilmansuodattimen asennus on näkyvissä. Kuvassa oikealla: generaattorien sijoittaminen taistelu- ja moottoritiloihin

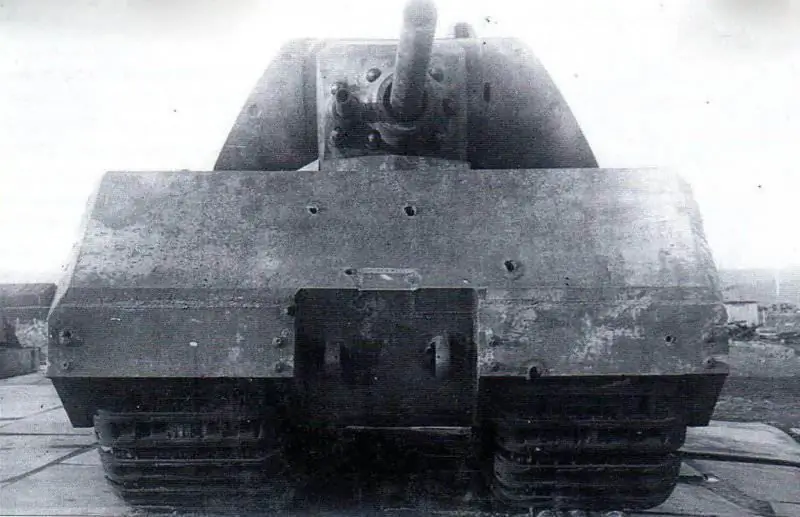

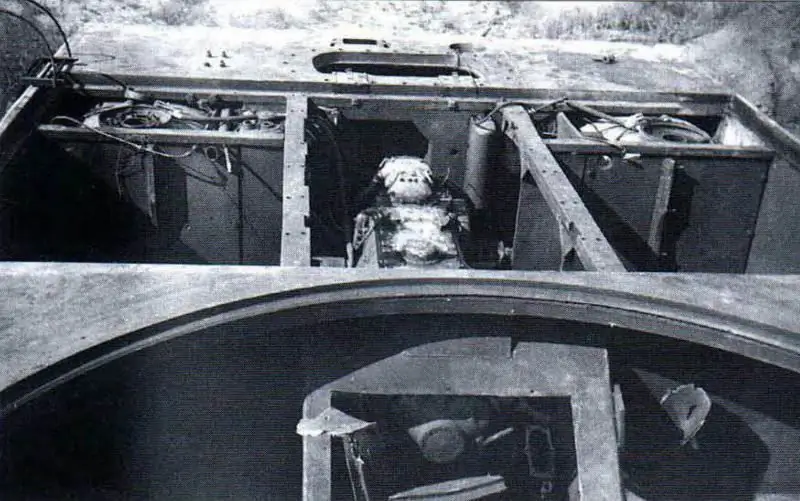

Ohjaamo (kuljettajan luukku näkyy), moottoritila (oikea ja vasen polttoainesäiliö, moottori); torni ja useita yksiköitä puretaan

Säiliöiden evakuoinnin suorittaneen yksikön henkilöstö rungossa Tour 205/1, jossa on purettu kuormatorni. Tämä kuva antaa käsityksen tornin olkahihnan koosta.

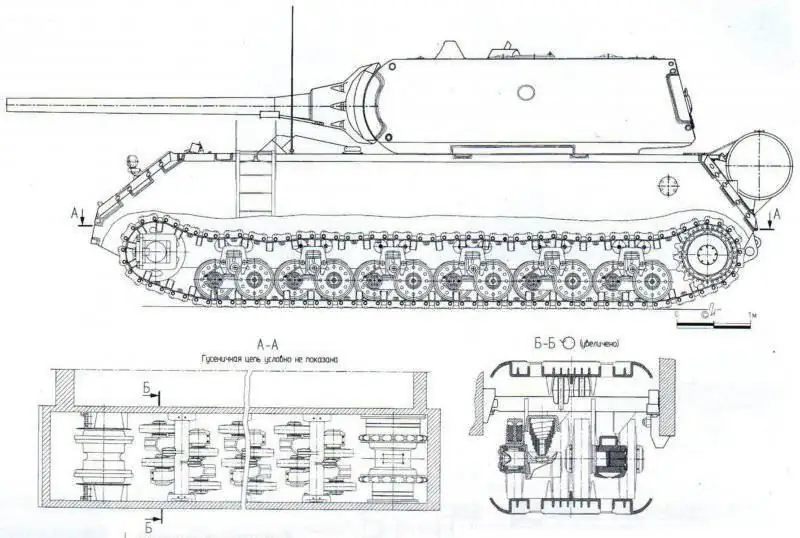

Erittäin raskaan hiiren säiliön asettelu

Aseistus

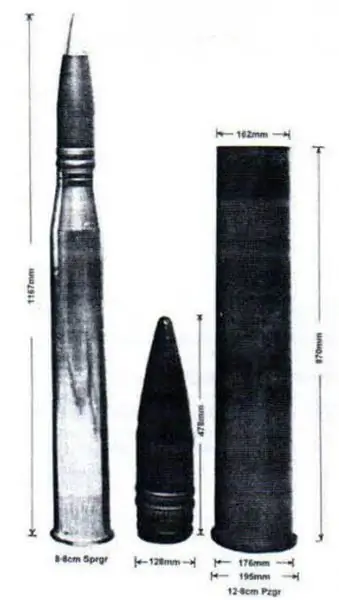

Säiliön aseistus koostui 128 mm: n KwK.44 (PaK.44) -mallin 1944 säiliöpistoolista, 75 mm: n KwK.40 -tankkipistoolista ja siihen liittyvästä erillisestä MG.42 -konekivääristä, joiden kaliiperi oli 7,92 mm.

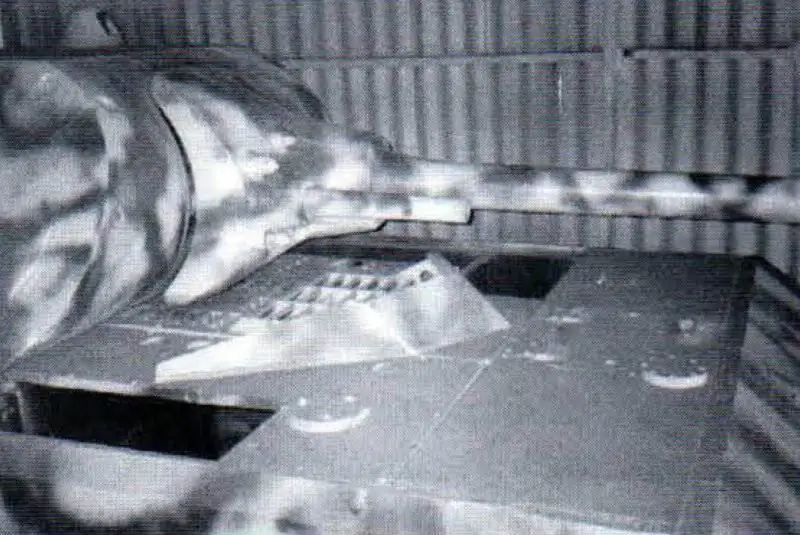

Säiliön tornissa kaksoisyksikkö asennettiin erikoiskoneeseen. Kaksoistykkien maskin heiluvan osan panssarointi on valettu, kiinnitys tykkien yhteiseen kehtoon suoritettiin seitsemällä pultilla. Kahden säiliöpistoolin sijoittaminen yhteiseen maskiin pyrki lisäämään säiliön tulivoimaa ja laajentamaan osuma -alueita. Laitteiston rakenne mahdollisti jokaisen aseen käytön erikseen taistelutilanteesta riippuen, mutta ei mahdollistanut kohdennettuja ampumisia volleyssä.

128 mm: n KwK.44 -kivääritankki oli tehokkain saksalaisten panssaritykistöjen joukossa. Pistoolin piipun kiväärin osan pituus oli 50 kaliiperia, tynnyrin koko pituus oli 55 kaliiperia. Pistoolissa oli vaakasuora kiilahihna, joka avautui manuaalisesti oikealle. Kelauslaitteet sijaitsivat tynnyrin sivujen päällä. Laukaus ammuttiin sähköisellä liipaisimella.

KwK.40-aseen ammukset koostuivat 61 erillisestä kotelosta (25 laukausta torniin, 36 säiliön runkoon). Käytettiin kahta tyyppistä kuorta-panssaria lävistävää merkkiainetta ja räjähtävää hajanaisuutta.

75 mm: n KwK.40 -tykki asennettiin yhteiseen maskiin, jonka oikealla puolella oli 128 mm: n tykki. Tämän aseen pääasialliset erot nykyisistä tykistöjärjestelmistä olivat tynnyrin pituuden lisääminen 36,6 kaliiperiin ja takajarrun alempi sijoitus tornin asettelun vuoksi. KwK.40: ssä oli pystysuora kiilatuki, joka avautui automaattisesti. Liipaisin on sähkömekaaninen. Aseen ampumatarvikkeet koostuivat 200 yhtenäisestä laukauksesta, joissa oli panssari-lävistäviä ja räjähtäviä räjähdyskuoria (50 laukausta mahtui torniin, 150 säiliön runkoon).

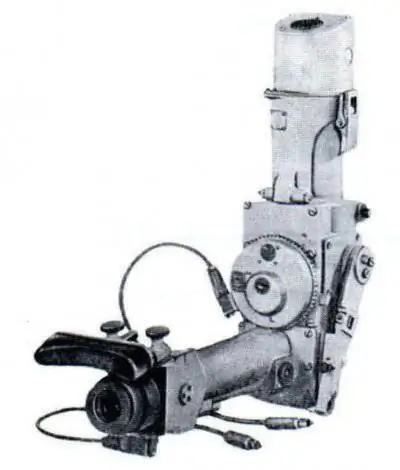

Aseen komentaja suoritti aseiden kohdistamisen kohteeseen käyttäen TWZF-tyyppistä optista periskooppista tähtäintä, joka oli asennettu 128 mm: n tykin vasemmalle puolelle. Näkymän pää sijaitsi paikallaan pysyvässä panssaroidussa hupussa, joka ulottui tornin katon yläpuolelle. Näky liitettiin 128 mm: n tykin vasempaan kanavaan käyttäen suunnan suuntaista yhteyttä. Pystyohjauskulmat vaihtelivat välillä -T -+23 '. Sähkömekaanista tornin kiertomekanismia käytettiin ohjaamaan pariliitos horisonttia pitkin.

Säiliön komentaja määritteli etäisyyden kohteeseen käyttämällä vaakasuoraa stereoskooppista etäisyysmittaria, jonka pohja on 1,2 metriä ja joka on asennettu tornikattoon. Lisäksi komentajalla oli havaintoperiskooppi taistelukentän seuraamiseksi. Neuvostoliiton asiantuntijoiden mukaan saksalaisten tähtäys- ja tarkkailulaitteiden perinteisesti hyvästä laadusta huolimatta erittäin raskaan hiiren "tankin" tulivoima oli selvästi riittämätön tämän luokan ajoneuvolle.

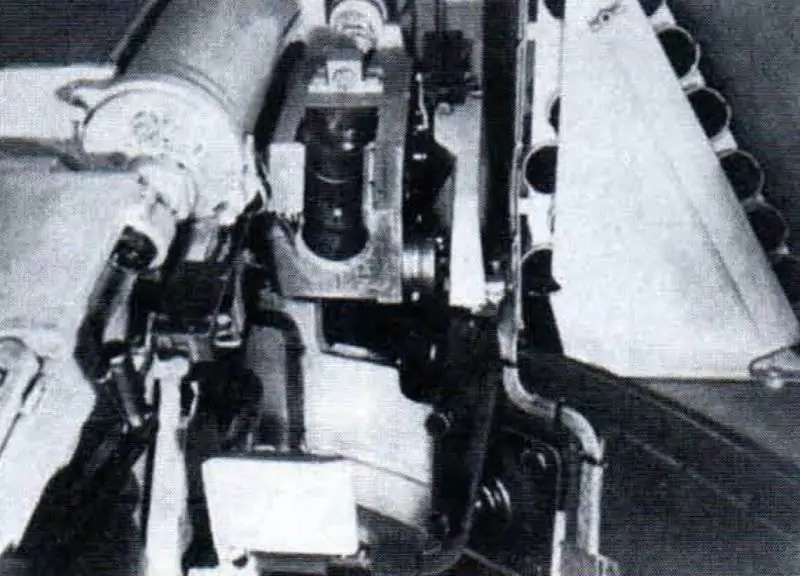

Ammukseteline 128 mm: n ammuksiin

Takaiskulaitteet 128 mm tykki ja 75 mm tykki. Tornin oikeassa kulmassa näkyy 75 mm: n ammusten teline.

Aseen komentajan työpaikka

Ammukset 128 mm: n kaliiperin erilliseen lataamiseen. Vertailun vuoksi on esitetty 88 mm: n KwK-tykki. 43 L / 71 säiliötä "Tiger II". Periskooppiähtäin TWZF-1

Panssarin suojaus

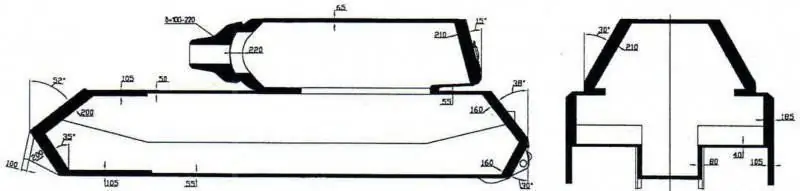

"Hiiri" -säiliön panssaroitu runko oli hitsattu rakenne, joka oli valmistettu valssatuista panssarilevyistä, joiden paksuus oli 40-200 mm, keskikovuuteen.

Toisin kuin muut saksalaiset säiliöt, Tour 205: ssä ei ollut luukkuja tai rakoja etu- ja perälevyissä, mikä vähensi sen ammuksenkestävyyttä. Etu- ja perävalssatut runkolevyt sijaitsivat järkevillä kallistuskulmilla ja sivulevyt järjestettiin pystysuoraan. Helmilevyn paksuus ei ollut sama: helmen ylälaipan paksuus oli 185 mm ja helmilevyn alaosa höylätty 780 mm leveydestä 105 mm paksuuteen. Sivun alaosan paksuuden väheneminen ei johtanut rungon alaosassa olevien säiliön komponenttien ja kokoonpanojen panssarisuojan tason laskuun, koska ne olivat lisäksi suojattu sivupanssarilevyllä sisäkaivon paksuus 80 mm. Nämä panssarilevyt muodostivat 1000 mm leveän ja 600 mm syvän kaivon säiliön akselia pitkin, jossa oli ohjausosasto, voimalaitos, generaattorit ja muut yksiköt.

Hiiren säiliön panssarisuojaus (Tour 205/2)

Yleiskuva räjäytetyn hiiren "säiliön" tornista (Tour 205/2)

Säiliön alavaunun elementit asennettiin rungon ulomman sivulevyn ja sisäkaivon sivulevyn väliin. Siten ulkoisen sivulevyn alaosa, jonka paksuus oli 105 mm, muodosti rungon panssarisuojan. Edessä alavaunu oli suojattu panssarilevyillä 100 mm paksuisilla visiireillä, joiden kallistuskulma oli 10 °.

Osien ja kokoonpanojen kokoamisen helpottamiseksi rungon katto oli irrotettava. Se koostui erillisistä panssarilevyistä, joiden paksuus oli 50 mm (tornin alueella) - 105 mm (ohjausosaston yläpuolella). Tornilevyn panssarin paksuus oli 55 mm. Suojatakseen tornia tukkeutumiselta kuoripalon aikana kolmiomaiset 60 mm paksuiset ja 250 mm korkeat heijastavat huivit hitsattiin moottorin päällä olevan katon keskelle. Kahdessa muussa ylemmän moottorin katon levyssä oli panssaroituja ilmanottoaukkoja. Toisin kuin ensimmäinen prototyyppi, toisessa säiliössä oli kaksi panssaroitua heijastinta.

Säiliön rungon sivun sisäpuoli. Sen alaosa (höylätty) on selvästi näkyvissä

Säiliön rungon tornilevy, jossa on hitsatut kolmion muotoiset heijastavat huivit. Alla olevassa kuvassa: etupanssarilevy ja sen piikkiliitäntä

Säiliön panssaroitu runko

Säiliötorni "Hiiri"

Panssarintorjunta-miinoja vastaan suojaamiseksi etuosan rungon pohja oli 105 mm paksu ja loput 55 mm panssarilevystä. Lokasuojat ja sisäpuolet olivat panssarin paksuus 40 ja 80 mm. Tämä rungon panssariosien paksuuksien jakauma osoitti suunnittelijoiden halun luoda yhtä luja kuorinkestävä runko. Lattian ja katon etuosan vahvistaminen lisäsi myös merkittävästi rungon rakenteen jäykkyyttä. Jos saksalaisten panssarirunkojen panssaroitujen rungojen etu- ja sivuosien panssaroiden paksuuden suhde oli 0, 5-0, 6, niin "Hiiren" säiliön panssaroidun rungon osalta tämä suhde oli 0, 925, eli sivupanssarilevyt paksuudeltaan lähestyivät etulevyjä.

Kaikki panssarin pääosien liitokset tehtiin piikissä. Panssarilevyjen piikkiliitosten rakenteellisen lujuuden lisäämiseksi nivelten liitoksiin asennettiin lieriömäiset avaimet, jotka ovat samankaltaisia kuin itseliikkuvan ase Ferdinandin rungon liitoksissa käytetyt avaimet.

Avain oli teräsrulla, jonka halkaisija oli 50 tai 80 mm ja joka oli työnnetty reikään, joka on porattu liitettävien levyjen liitoksiin hitsauksen jälkeen. Reikä tehtiin niin, että porausakseli sijaitsi liitettävien panssarilevyjen piikkipintojen tasossa. Jos piikkiliitäntä (ennen hitsausta) oli irrotettavissa ilman avainta, avaimen asentamisen jälkeen reikään ei piikkiliitäntää enää pystytty avaimen akseliin nähden irrottamaan. Kahden kohtisuorassa olevan avaimen käyttö teki liitoksesta yhden kappaleen jo ennen viimeistä hitsausta. Tapit työnnettiin tasan liitettyjen panssarilevyjen pinnan kanssa ja hitsattiin niihin pohjan kehää pitkin.

Sen lisäksi, että rungon ylempi etulevy liitettiin alempaan, vaarnoja käytettiin myös rungon sivujen yhdistämiseen ylempiin etu-, perälevyihin ja pohjaan. Perälevyjen liittäminen toisiinsa suoritettiin vinossa piikissä ilman avainta, muut rungon panssariosien liitokset (osa katosta, pohja, lokasuojat jne.) - neljänneksen päässä -loppuun asti tai päällekkäin käyttämällä kaksipuolista hitsausta.

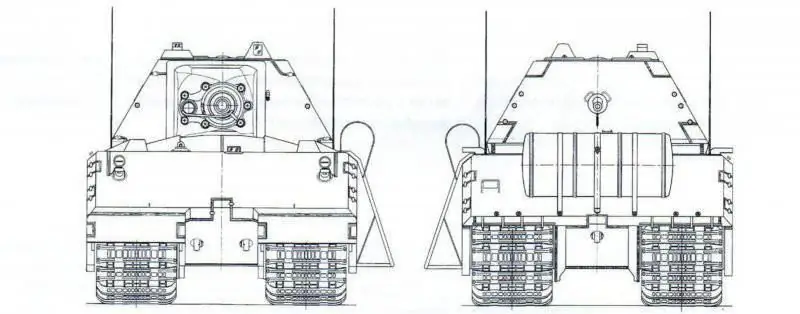

Myös säiliön torni hitsattiin valssatuista panssarilevyistä ja valetut osat homogeenisesta keskikovasta panssarista. Etuosa oli valettu, lieriömäinen, ja sen panssarin paksuus oli 200 mm. Sivu- ja perälevyt - tasainen, valssattu, 210 mm paksu, tornikattolevy - 65 mm paksu. Siten torni, kuten runko, on suunniteltu ottaen huomioon kaikkien sen panssariosien yhtä suuri lujuus. Tornin osien liittäminen suoritettiin piikissä käyttäen hieman eri tappeja kuin rungon liitosten tapit.

Kaikilla rungon ja tornin panssariosilla oli erilainen kovuus. Panssariosat, joiden paksuus oli enintään 50 mm, lämpökäsiteltiin korkean kovuuden vuoksi, ja osat, joiden paksuus oli 160 mm, käsiteltiin keskikokoiselle ja matalalle kovuudelle (HB = 3, 7-3, 8 kgf / mm2). Vain rungon sisäpintojen panssari, jonka paksuus oli 80 mm, lämpökäsiteltiin matalaan kovuuteen. Panssariosien, joiden paksuus oli 185-210 mm, kovuus oli alhainen.

Rungon ja tornin panssaroitujen osien valmistukseen käytettiin kuutta eri teräslajia, joista tärkeimmät olivat kromi-nikkeli, kromi-mangaani ja kromi-nikkeli-molybdeeniteräs. On huomattava, että kaikissa teräslajeissa hiilipitoisuus kasvoi ja oli 0,3-0,45%. Lisäksi, kuten muiden panssarien panssarien valmistuksessa, niukkoja seosaineita, nikkeliä ja molybdeeniä, oli taipumus korvata muilla elementeillä - kromilla, mangaanilla ja piillä. Arvioidessaan hiiren säiliön panssarointisuojausta neuvostoliiton asiantuntijat totesivat: "… rungon muotoilu ei takaa suurien suunnittelukulmien etujen maksimaalista hyödyntämistä, ja pystysuoraan sijoitettujen sivulevyjen käyttö vähentää jyrkästi niiden vastusta -kannanvastus ja tekee säiliöstä haavoittuvan tietyissä olosuhteissa, kun sitä ammutaan kotitalouksien kuorilla. mm -aseet. Rungon ja tornin suuri koko ja niiden merkittävä massa vaikuttavat negatiivisesti säiliön liikkuvuuteen."

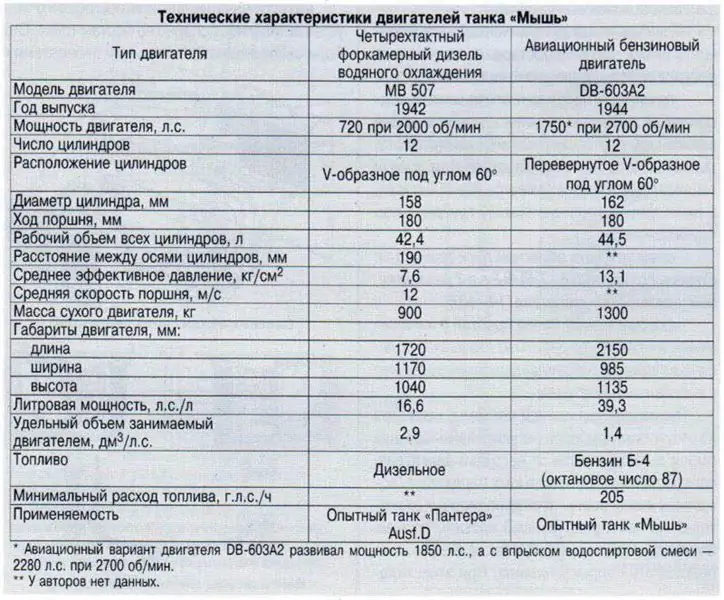

Virtapiste

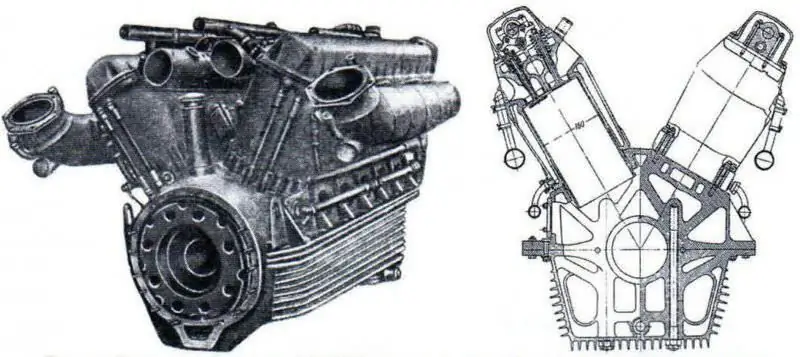

Tur 205/1 -säiliön ensimmäinen prototyyppi oli varustettu Daimler-Benzin kahdentoista sylinterin V-muotoisella kokeellisella esikammion vesijäähdytteisellä tankilla, joka on päivitetty versio MB 507 -moottorista ja jonka teho on 720 hv. (530 kW), kehitetty vuonna 1942 Pz. Kpfw. V Ausf. D "Panther" -säiliön prototyyppiä varten. Tällaisia voimalaitoksia valmistettiin viisi kokeellista "pantteria", mutta näitä moottoreita ei hyväksytty sarjatuotantoon.

Vuonna 1944 "Hiiri" -säiliössä käytettäväksi MB 507 -moottorin teho nostettiin paineistamalla 1100-1200 hevosvoimaan. (812-884 kW). Neuvostoliiton joukot löysivät säiliön, jolla oli tällainen voimala, toukokuussa 1945 Kumersdorfin testialueella sijaitsevan Stamm -leirin alueella. Ajoneuvo vaurioitui pahoin, moottori purettiin ja sen osat olivat hajallaan säiliön ympärillä. Oli mahdollista koota vain muutamia päämoottorin osia: lohkopää, sylinterilohkon vaippa, kampikammio ja joitain muita elementtejä. Emme löytäneet teknisiä asiakirjoja tälle kokeneen säiliö dieselmoottorin muutokselle.

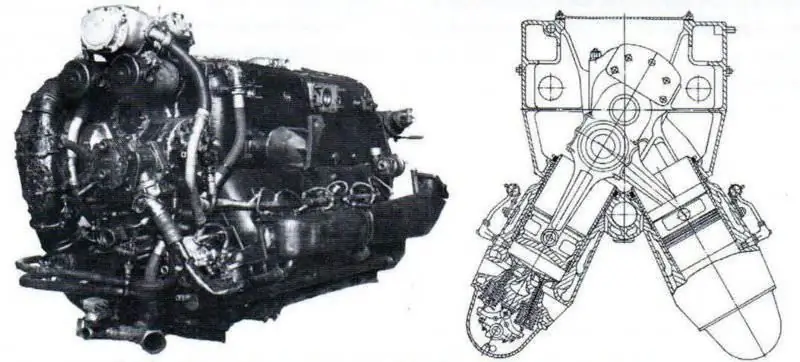

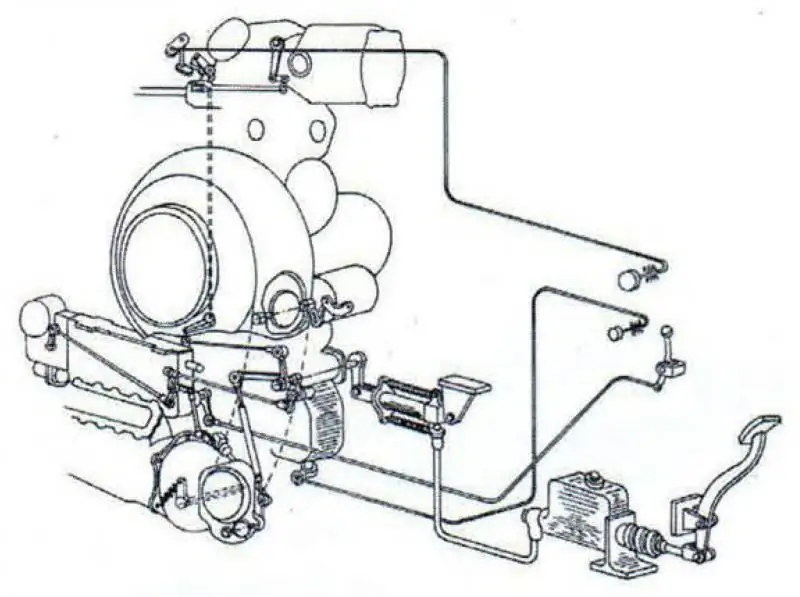

Toinen Tur 205/2 -säiliön prototyyppi oli varustettu nelitahtisella DB-603A2-kaasutinmoottorilla, joka on suunniteltu Focke-Wulf Ta-152C -hävittäjälle ja jonka Daimler-Benz on mukauttanut toimimaan säiliössä. Yhtiön asiantuntijat asensivat uuden vaihteiston jäähdytysjärjestelmän tuulettimiin ja jättivät pois korkealla sijaitsevan nestekytkimen säätimen, jossa oli automaattinen painesäädin. Sen sijaan he ottivat käyttöön keskipakosäätimen moottorin enimmäisnopeuden rajoittamiseksi. Lisäksi otettiin käyttöön vesipumppu pakosarjojen jäähdyttämiseksi ja säiliön mäntäpumppu säiliön servo -ohjausjärjestelmää varten. Moottorin käynnistämiseen käytettiin käynnistimen sijasta apusähkögeneraattoria, joka kytkettiin käynnistystilaan moottorin käynnistyksen yhteydessä.

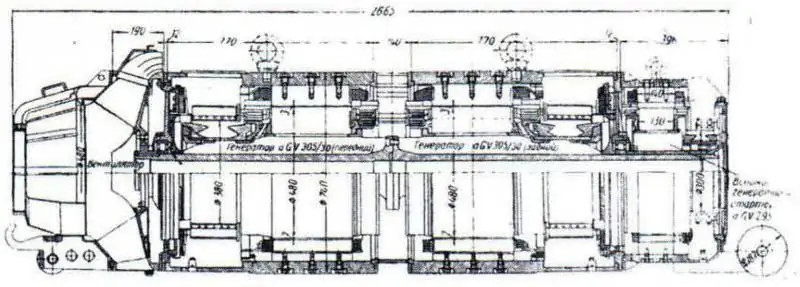

Kokenut dieselpolttoainesäiliö MB 507, jonka kapasiteetti on 1100-1200 hv. (812-884 kW) ja sen poikkileikkaus

DB-603A2-kaasutinmoottori ja sen poikkileikkaus

DB-603A2 (suoraruiskutus, sähköinen sytytys ja ahdin) toimi samalla tavalla kuin kaasutinmoottori. Ero oli vain palavan seoksen muodostumisessa sylintereihin eikä kaasuttimeen. Polttoaine ruiskutettiin paineessa 90-100 kg / cm2 imuiskulla.

Tämän moottorin tärkeimmät edut kaasuttimiin verrattuna olivat seuraavat:

- moottorin korkean täyttöasteen vuoksi sen litrateho kasvoi keskimäärin 20% (moottorin täyttöä helpotti suhteellisen alhainen hydraulinen vastus moottorin ilmareiteissä kaasuttimien puuttumisen vuoksi, parantunut puhdistus sylintereistä, ilman polttoaineen menetystä huuhtelun aikana ja painon lisäyksen sylintereihin ruiskutetun polttoaineen määrällä);

- moottorin hyötysuhde sylintereissä olevan polttoaineen tarkan annostelun ansiosta; - pienempi palovaara ja kyky toimia raskaammilla ja vähemmän niukoilla polttoaineilla."

Verrattuna dieselmoottoreihin havaittiin:

“- suurempi litratilavuus johtuen ylimääräisen ilman kertoimen α = 0,9-1,1 alemmista arvoista (dieselmoottoreille α> 1, 2);

- pienempi massa ja tilavuus. Moottorin ominaistilavuuden vähentäminen oli erityisen tärkeää säiliövoimalaitoksille;

- syklin dynaaminen jännitys väheni, mikä lisäsi kammen kiertokangen ryhmän käyttöikää;

-moottorin polttoainepumppu, jossa on suora polttoaineen ruiskutus ja sähköinen sytytys, kului vähemmän, koska se toimi alhaisemmalla polttoaineen syöttöpaineella (90-100 kg / cm2 180-200 kg / cm2: n sijasta) ja oli pakotettu voiteluun mäntä-hihaparit hankaamalla;

-suhteellisen helpompi moottorin käynnistys: sen puristussuhde (6-7, 5) oli kaksi kertaa pienempi kuin dieselmoottorin (14-18);

"Injektori oli helpompi valmistaa, ja sen suorituskyvyn laatu ei vaikuttanut paljon moottorin suorituskykyyn verrattuna dieselmoottoriin."

Tämän järjestelmän edut huolimatta siitä, että seoksen koostumusta sääteleviä laitteita ei ollut moottorikuormasta riippuen, vaikuttivat siihen, että kaikki lentokoneiden moottorit siirtyivät Saksassa sodan loppuun mennessä suoraan polttoaineen ruiskutukseen. HL 230 -säiliömoottori esitteli myös suoran polttoaineen ruiskutuksen. Samaan aikaan moottorin tehoa muuttumattomilla sylinterikoilla lisättiin 680 hevosvoimasta. (504 kW) jopa 900 hv (667 kW). Polttoaine ruiskutettiin sylintereihin 90-100 kgf / cm2 paineessa kuuden reiän läpi.

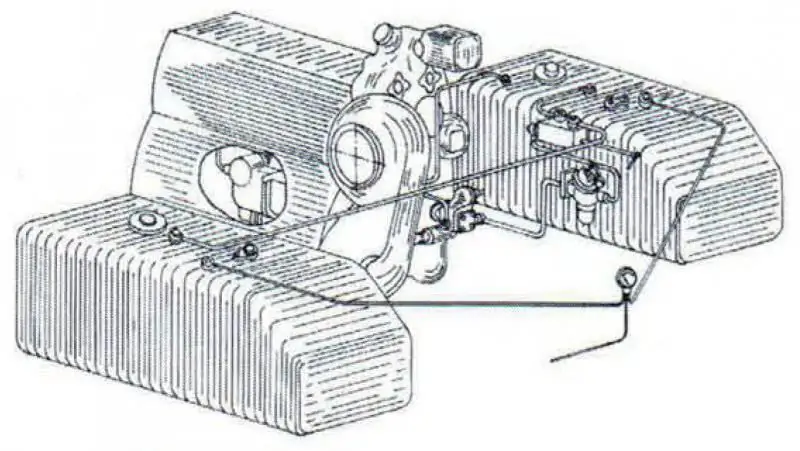

Polttoainesäiliöt (pää) asennettiin moottoritilaan sivuja pitkin ja ne sisälsivät osan ohjaustilan tilavuudesta. Polttoainesäiliöiden kokonaistilavuus oli 1560 litraa. Rungon peräosaan asennettiin ylimääräinen polttoainesäiliö, joka liitettiin polttoaineen syöttöjärjestelmään. Tarvittaessa se voidaan pudottaa ilman, että miehistö nousee autosta.

Moottorin sylintereihin tuleva ilma puhdistettiin yhdistetyssä ilmanpuhdistimessa, joka sijaitsee puhaltimen tuloaukon välittömässä läheisyydessä. Ilmanpuhdistimella tehtiin alustava kuiva inertiapuhdistus ja siinä oli pölynkeräysastia. Hieno ilmanpuhdistus tapahtui öljyhauteessa ja ilmansuodattimen suodatinelementeissä.

Moottorin jäähdytysjärjestelmä - nestemäinen, suljettu, pakotettu kierto, valmistettiin erillään pakosarjojen jäähdytysjärjestelmästä. Moottorin jäähdytysjärjestelmän tilavuus oli 110 litraa. Jäähdytysaineena käytettiin etyleeniglykolin ja veden seosta yhtä suurina määrinä. Moottorin jäähdytysjärjestelmä koostui kahdesta jäähdyttimestä, kahdesta höyryerottimesta, vesipumpusta, paisuntasäiliöstä höyryventtiilillä, putkistosta ja neljästä tuulettimesta.

Pakosarjan jäähdytysjärjestelmä sisälsi neljä jäähdytintä, vesipumpun ja höyryventtiilin. Jäähdyttimet asennettiin moottorin jäähdytysjärjestelmän jäähdyttimien viereen.

Moottorin polttoainejärjestelmä

Moottorin jäähdytysjärjestelmä

Jäähdytyspuhaltimet

Moottorin ohjauspiiri

Kaksivaiheiset aksiaalipuhaltimet asennettiin pareittain säiliön sivuille. Ne oli varustettu ohjaussiivillä ja niitä käytettiin pyörivällä vaihteistolla. Puhaltimen suurin nopeus oli 4212 rpm. Tuulettimet imivät jäähdytysilmaa moottoritilan katon panssaroidun säleikön läpi ja heittivät sen ulos sivusäleikköjen kautta. Moottorin jäähdytystehoa säädettiin sivusäleiköiden alle asennetuilla säleiköillä.

Öljykierto moottorin voitelujärjestelmässä varmistettiin kymmenellä pumpulla: pääruiskutuspumpulla, kolmella korkeapainepumpulla ja kuudella tyhjennyspumpulla. Osa öljystä kului osien hankauspintojen voiteluun ja osa hydraulisen kytkimen ja servomoottorin ohjauslaitteiden virtalähteeseen. Öljyn jäähdyttämiseen käytettiin metallilangalla varustettua jäähdytintä, jonka pinta puhdistettiin mekaanisesti. Öljynsuodatin sijaitsi syöttölinjassa pumpun takana.

Moottorin sytytysjärjestelmä koostui Boch -magneetosta ja kahdesta hehkutulpasta sylinteriä kohden. Sytytyksen ajoitus - mekaaninen, kuormasta riippuen. Etumekanismissa oli kuljettajan istuimelta ohjattu laite, ja se mahdollisti sytytystulppien säännöllisen puhdistamisen moottorin käydessä.

Säiliön voimalaitoksen ulkoasu oli itse asiassa Ferdinandin itseliikkuvien aseiden asettelun edelleen kehittäminen. Hyvä pääsy moottoriyksiköihin varmistettiin niiden sijoittamisesta kampikammion kannelle. Moottorin käänteinen asento loi suotuisammat olosuhteet sylinterinkannen jäähdyttämiseen ja sulki pois mahdollisuuden, että niissä on ilmaa ja höyryä. Tällä moottorin järjestelyllä oli kuitenkin myös haittoja.

Niinpä vetoakselin akselin laskemiseksi oli tarpeen asentaa erityinen vaihteisto, joka lisäsi moottorin pituutta ja vaikeutti sen suunnittelua. Pääsy sylinterilohkon romahduksessa sijaitseviin yksiköihin oli vaikeaa. Kitkalaitteiden puute puhaltimen käyttölaitteessa vaikeutti käyttöä.

DB 603A-2: n leveys ja korkeus olivat olemassa olevien rakenteiden rajoissa eivätkä vaikuttaneet säiliön rungon kokonaismittoihin. Moottorin pituus ylitti kaikkien muiden säiliömoottoreiden pituuden, mikä, kuten edellä todettiin, johtui vaihteiston asennuksesta, joka pidensi moottoria 250 mm.

DB 603A-2 -moottorin ominaistilavuus oli 1,4 dm3 / hv. ja oli pienin verrattuna muihin tämän tehon kaasuttimiin. DB 603A-2: n suhteellisen pieni tilavuus johtui paineistuksesta ja suorasta polttoaineen ruiskutuksesta, mikä lisäsi merkittävästi moottorin litratehoa. Pääjärjestelmästä eristetty pakosarjojen korkean lämpötilan nestejäähdytys mahdollisti moottorin luotettavuuden lisäämisen ja sen toiminnan vähentämisen palovaarallisena. Kuten tiedätte, Maybach HL 210- ja HL 230 -moottoreissa käytettyjen pakosarjojen ilmajäähdytys osoittautui tehottomaksi. Pakosarjan ylikuumeneminen johti usein tulipaloihin säiliöissä.

Tarttuminen

Yksi erittäin raskaan hiiren säiliön mielenkiintoisimmista ominaisuuksista oli sähkömekaaninen voimansiirto, joka mahdollisti merkittävästi helpottaa koneen hallintaa ja lisätä moottorin kestävyyttä, koska käyttöpyörien kanssa ei ollut jäykkää kinemaattista yhteyttä.

Sähkömekaaninen voimansiirto koostui kahdesta itsenäisestä järjestelmästä, joista kumpikin sisälsi generaattorin ja sen käyttämän vetomoottorin, ja se koostui seuraavista pääelementeistä:

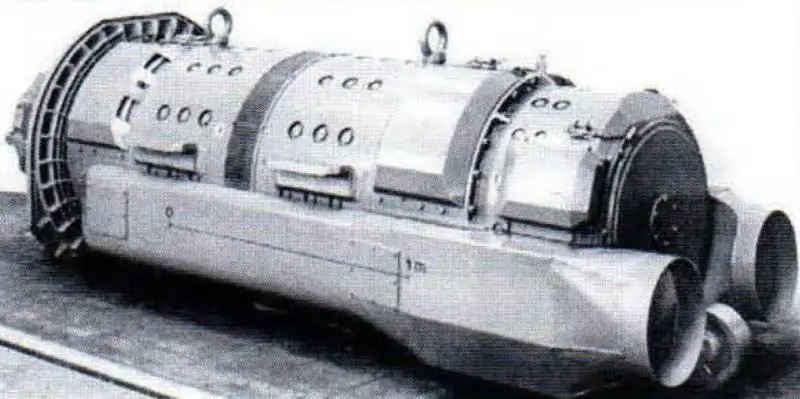

- lohko päägeneraattoreita, joissa on apugeneraattori ja tuuletin;

- kaksi vetosähkömoottoria;

- generaattori-viritin;

- kaksi ohjainta- reostaatit;

- kytkentäyksikkö ja muut ohjauslaitteet;

- uudelleenladattavat patterit.

Kaksi päägeneraattoria, jotka toimittivat vetomoottoreihin virran, sijaitsivat erityisessä generaattoritilassa mäntämoottorin takana. Ne asennettiin yhdelle alustalle ja ankkurikuilujen suoran jäykän liitoksen vuoksi muodostivat generaattoriyksikön. Päägeneraattoreiden lohkossa oli kolmas apugeneraattori, jonka ankkuri asennettiin samaan akseliin kuin takageneraattori.

Riippumaton herätekäämitys, jossa kuljettaja voi muuttaa virranvoimakkuutta nollasta maksimiarvoon, mahdollisti generaattorista otetun jännitteen muuttamisen nollasta nimellisarvoon ja siten pyörimisnopeuden säätämiseksi vetomoottorista ja säiliön nopeudesta.

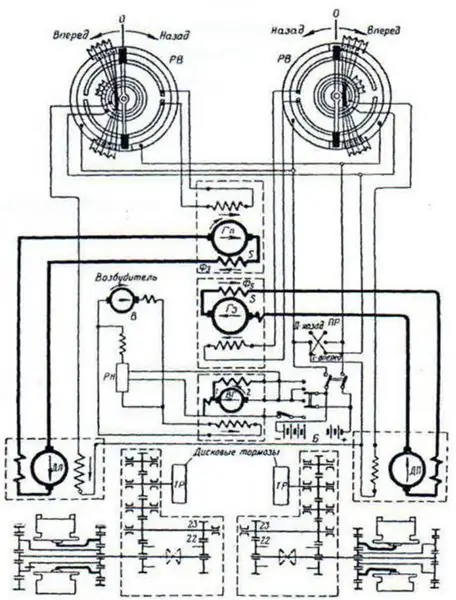

Sähkömekaaninen lähetyskaavio

DC -apugeneraattori, mäntämoottorin ollessa käynnissä, syötti sekä päägeneraattoreiden että vetomoottoreiden riippumattomia virityskäämiä ja latasi myös akun. Mäntämoottorin käynnistyshetkellä sitä käytettiin perinteisenä sähkökäynnistimenä. Tässä tapauksessa se sai virtaa akun sähköenergiasta. Apugeneraattorin itsenäinen herätekäämi sai voimansa erityisellä mäntämoottorilla toimivalla viritingeneraattorilla.

Kiinnostavaa oli Tur 205 -säiliössä toteutettu sähkökäyttöisten voimansiirtokoneiden ilmajäähdytysjärjestelmä. Puhaltimen käyttöpuolelta ottama ilma tuli tasasuuntaajan kautta generaattorin akseliin ja virtaa rungon ympäri ulkopuolelta ja saavutti arinan etu- ja takapäägeneraattorien välillä. Täällä ilmavirta jakautui: osa ilmasta siirtyi edelleen akselia pitkin peräosastoon, jossa se siirtyi oikealle ja vasemmalle, siirtyi vetomoottoreihin ja jäähdytti ne ilmaan ilmakehän aukkojen kautta takarungon katto. Toinen osa ilmavirrasta, joka tuli generaattoreiden kotelon sisällä olevan ritilän läpi, puhalsi molempien generaattoreiden ankkureiden etuosat ja jakautuen suuntautui ankkureiden tuuletuskanavia pitkin keräimiin ja harjoihin. Sieltä ilmavirta tuli ilmankeruuputkiin ja poistui niiden läpi ilmakehään rungon peräosan katon keski -aukkojen kautta.

Yleiskuva erittäin raskaasta hiirestä

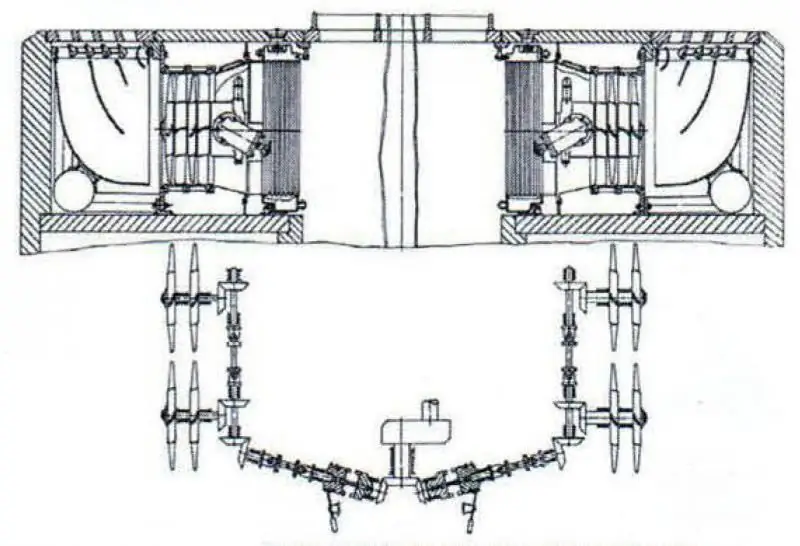

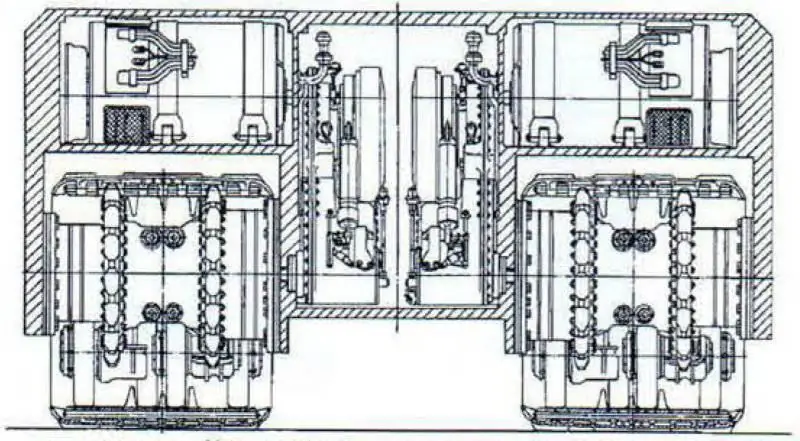

Säiliön poikkileikkaus vaihteistotilassa

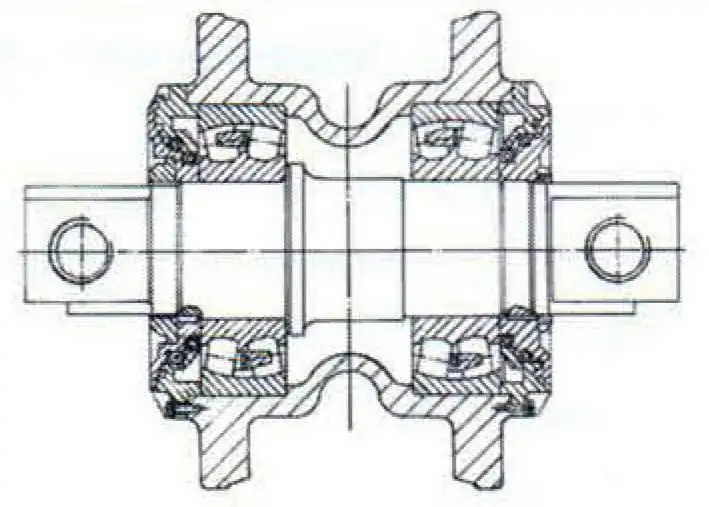

Tasavirta -vetomoottorit, joissa oli itsenäinen viritys, sijaitsivat peräosastossa, yksi moottori per raita. Jokaisen sähkömoottorin akselin vääntömomentti välitettiin kaksivaiheisen välivaihteiston kautta loppukäytön käyttöakselille ja sitten vetopyörille. Riippumaton moottorin käämitys sai lisägeneraattorin.

Molempien ratojen vetomoottorien pyörimisnopeuden ohjaus suoritettiin Leonardo -kaavion mukaisesti, mikä antoi seuraavat edut:

- sähkömoottorin pyörimisnopeuden laaja ja tasainen säätö suoritettiin ilman häviöitä käynnistysreostaateissa;

-helppo käynnistyksen ja jarrutuksen hallinta varmistettiin kääntämällä sähkömoottori.

"Bosch" -yhtiön generaattori-viritintyyppi LK1000 / 12 R26 sijaitsi päämoottorissa ja syötti apugeneraattorin itsenäistä herätyskäämiä. Se toimi yksikössä, jossa oli erityinen releensäädin, joka varmisti vakiojännitteen apugeneraattorin liittimissä nopeusalueella 600-2600 rpm verkkoon syötetyllä maksimivirralla, 70 A. apugeneraattorin ankkurin pyörimisnopeus ja siten polttomoottorin kampiakselin pyörimisnopeus.

Säiliön sähkömekaaniselle voimansiirrolle olivat ominaisia seuraavat toimintatavat: moottorin käynnistäminen, siirtyminen suoraan eteenpäin ja taaksepäin, käännökset, jarrutus ja erityistapaukset sähkömekaanisen voimansiirron käytöstä.

Polttomoottori käynnistettiin sähköisesti käyttämällä apugeneraattoria käynnistimenä, joka siirrettiin sitten generaattorikäyttöön.

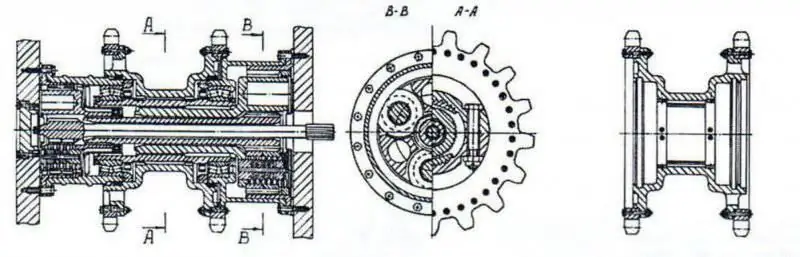

Tuotantoyksikön pitkittäisleikkaus ja yleiskuva

Säiliön liikkeen sujuvaan aloittamiseen kuljettaja liikutti samanaikaisesti molempien säätimien kahvoja vapaa -asennosta eteenpäin. Nopeuden kasvu saavutettiin lisäämällä päägeneraattoreiden jännitettä, jonka kahvat siirrettiin kauemmas neutraalista asennosta eteenpäin. Tässä tapauksessa vetomoottorit kehittivät tehoa suhteessa nopeuteensa.

Jos säiliötä oli tarpeen kääntää suurella säteellä, vetomoottori, johon suuntaan he aikoivat kääntyä, sammutettiin.

Kääntösäteen pienentämiseksi hidastuneen radan sähkömoottoria hidastettiin, jolloin se siirtyi generaattoritilaan. Sieltä saatu sähkö toteutettiin vähentämällä vastaavan päägeneraattorin herätysvirtaa ja kytkemällä se päälle sähkömoottoritilassa. Tässä tapauksessa vetomoottorin vääntömomentti oli vastakkaisessa suunnassa ja kiskoon kohdistettiin normaali voima. Samaan aikaan sähkömoottoritilassa toimiva generaattori helpotti mäntämoottorin toimintaa, ja säiliötä voitiin kääntää epätäydellisellä voimanoton poistolla mäntämoottorista.

Säiliön kääntämiseksi akselinsa ympäri molempia vetomoottoreita kehotettiin pyörimään vastakkaiseen suuntaan. Tässä tapauksessa yhden ohjaimen kahvat siirrettiin vapaa -asennosta eteenpäin, toisen taaksepäin. Mitä kauempana neutraalista säätimen nupit olivat, sitä jyrkempi käännös oli.

Säiliön jarrutus suoritettiin siirtämällä vetomoottorit generaattoritilaan ja käyttämällä päägeneraattoreita sähkömoottoreina, jotka pyörivät moottorin kampiakselia. Tätä varten riitti alentaa päägeneraattoreiden jännitettä, jolloin se oli pienempi kuin sähkömoottorien tuottama jännite, ja nollata kaasu mäntämoottorin polttoaineen syöttöpolkimella. Tämä sähkömoottoreiden tuottama jarrutusvoima oli kuitenkin suhteellisen pieni, ja tehokkaampi jarrutus edellytti hydraulivälitteisten mekaanisten jarrujen käyttöä välivaihteille.

"Hiiri" -säiliön sähkömekaanisen voimansiirron kaavio mahdollisti säiliön generaattoreiden sähkötehon käyttämisen paitsi omien sähkömoottoreidensa myös toisen säiliön sähkömoottoreiden (esim. Veden alla)). Tässä tapauksessa sähkön siirto oli tarkoitus suorittaa liitäntäkaapelilla. Energian vastaanottaneen säiliön liikkeen ohjaus tehtiin säiliöstä, joka toimitti sen, ja sitä rajoitettiin muuttamalla liikenopeutta.

"Hiiri" -säiliön polttomoottorin merkittävä teho vaikeutti ACS "Ferdinand" -kaavion toistamista (eli mäntämoottorin tehon automaattista käyttöä kaikilla nopeuksilla ja työntövoimat). Ja vaikka tämä järjestelmä ei ollut automaattinen, kuljettajan tietyn pätevyyden vuoksi säiliö voitaisiin ajaa käyttämällä melko täysimääräisesti mäntämoottorin tehoa.

Välivaihteiston käyttö sähkömoottorin akselin ja vetolaitteen välillä helpotti sähkölaitteiden toimintaa ja mahdollisti sen painon ja mittojen pienentämisen. On myös huomattava sähköisten voimansiirtokoneiden ja erityisesti niiden ilmanvaihtojärjestelmän onnistunut suunnittelu.

Säiliön sähkömekaanisessa voimansiirrossa oli sähköosan lisäksi kaksi mekaanista yksikköä kummallakin puolella - välivaihteisto, jossa on jarru ja viimeinen vaihteisto. Ne oli kytketty virtapiiriin sarjana vetomoottorien takana. Lisäksi moottorin kampikammioon asennettiin yksivaiheinen vaihteisto, jonka välityssuhde oli 1,05.

Sähkömekaaniseen voimansiirtoon asennettujen välityssuhteiden valikoiman laajentamiseksi sähkömoottorin ja loppukäytön väliin asennettu välivaihde valmistettiin kitaran muodossa, joka koostui lieriömäisistä vaihteista ja siinä oli kaksi vaihdetta. Vaihdevipu oli hydraulinen.

Lopulliset käyttölaitteet sijaitsivat vetopyörien koteloissa. Vaihteiston pääelementit on rakennettu rakentavasti ja viimeistelty huolellisesti. Suunnittelijat kiinnittivät erityistä huomiota yksiköiden luotettavuuden lisäämiseen helpottamalla pääosien työoloja. Lisäksi yksiköissä oli mahdollista saavuttaa merkittävä tiivistys.

Samaan aikaan yksittäisten voimansiirtoyksiköiden suunnittelu oli perinteistä eikä se ollut tekninen uutuus. On kuitenkin huomattava, että yksiköiden ja osien parantaminen antoi saksalaisille asiantuntijoille mahdollisuuden lisätä sellaisten laitteiden, kuten kitara ja jarru, luotettavuutta ja samalla luoda entistä raskaampia käyttöolosuhteita loppukäyttöön.

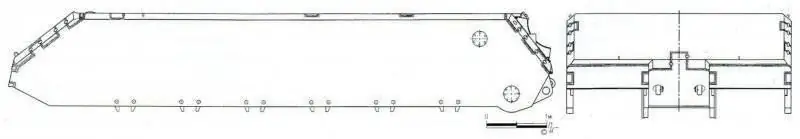

Alusta

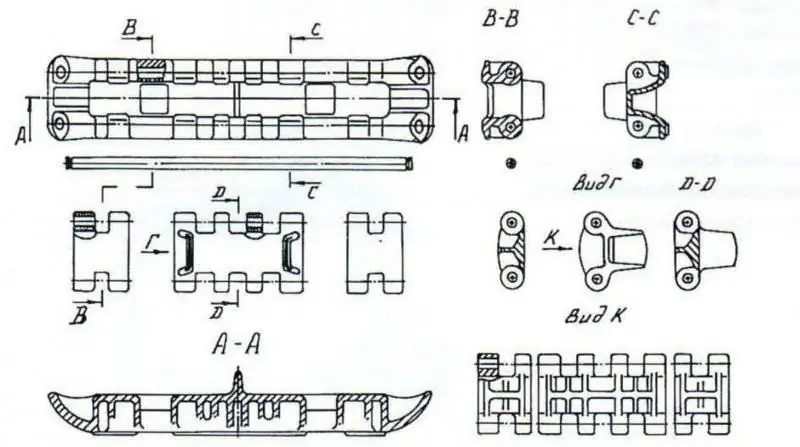

Kaikki säiliön alavaunun yksiköt sijaitsivat rungon pääsivulevyjen ja suojarakenteiden välissä. Jälkimmäiset olivat rungon panssarisuoja ja toinen tuki telaketjun potkurin ja jousituksen kiinnittämiseen, Säiliön jokainen raita koostui 56 kiinteästä ja 56 komposiittikiskosta vuorotellen keskenään. Yksiosainen rata oli muotoiltu valu, jossa oli sileä sisäinen juoksumatto, jolla oli ohjausharja. Radan kummallakin puolella oli seitsemän symmetrisesti sijoitettua silmukkaa. Integroitu raita koostui kolmesta valetusta osasta, ja kaksi ulkoosaa olivat vaihdettavissa.

Yhdistettyjen kiskojen käyttö vuorotellen kiinteiden ratojen kanssa edellytti (ratojen massan vähentämisen lisäksi) hankaavien pintojen kulumista vähemmän saranoiden määrän lisäämisen vuoksi.

Vaihteisto -osasto. Säiliön rungon katon reikä tornirenkaan alla on selvästi näkyvissä

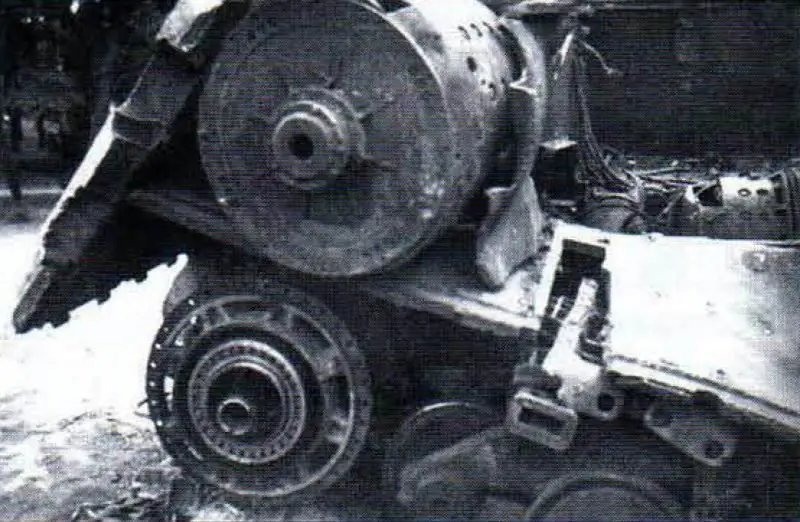

Vasemman puolen sähkömoottori. Rungon keskellä on vasemman puolen välivaihteisto, jossa on jarru

Vetopyörän ja oikeanpuoleisen vetolaitteen asennus. Yllä on oikeanpuoleinen sähkömoottori

Säiliön alavaunu "Hiiri"

Kiskojen liittäminen suoritettiin sormilla, joita jousirenkaat pitivät aksiaaliselta siirtymiseltä. Mangaaniteräksestä valetut telat lämpökäsiteltiin - sammutettiin ja karkaistiin. Telatappi oli valmistettu valssatusta keskipitkästä hiiliteräksestä, minkä jälkeen pinnan karkaisu tapahtui suurtaajuisilla virroilla. Yhdysrakenteisen ja komposiittitelan massa tapilla oli 127,7 kg, säiliöratojen kokonaismassa oli 14302 kg.

Vetopyörien kiinnitys on kiinnitetty. Vetopyörät asennettiin planeetan loppukäytön kahden vaiheen väliin. Vetopyörän kotelo koostui kahdesta puoliskosta, jotka on yhdistetty neljällä pultilla. Tämä muotoilu helpotti suuresti vetopyörän asentamista. Irrotettavat hammaspyörät on ruuvattu vetopyörän kotelon laippoihin. Jokaisessa kruunussa oli 17 hammasta. Vetopyörän kotelo tiivistettiin kahdella labyrinttihuovatiivisteellä.

Juoksupyörän kotelo oli ontto muotoinen valu, joka oli tehty yhdestä kappaleesta kahdella vanteella. Ohjauspyörän akselin päissä tasot katkaistiin ja radiaaliporausten läpi tehtiin puolipyöreä kierre, johon kiristettiin kiristysmekanismin ruuvit. Ruuvien pyöriessä akselien tasot liikkuivat rungon ja suojarakenteen sivulevyn ohjaimissa, minkä vuoksi toukka kiristyi.

On huomattava, että kammen mekanismin puuttuminen on yksinkertaistanut joutokäynnin suunnittelua huomattavasti. Samaan aikaan kiristyspyöräkokoonpanon paino telan kiristysmekanismilla oli 1750 kg, mikä vaikeutti kokoonpano- ja purkutöitä niiden vaihdon tai korjauksen aikana.

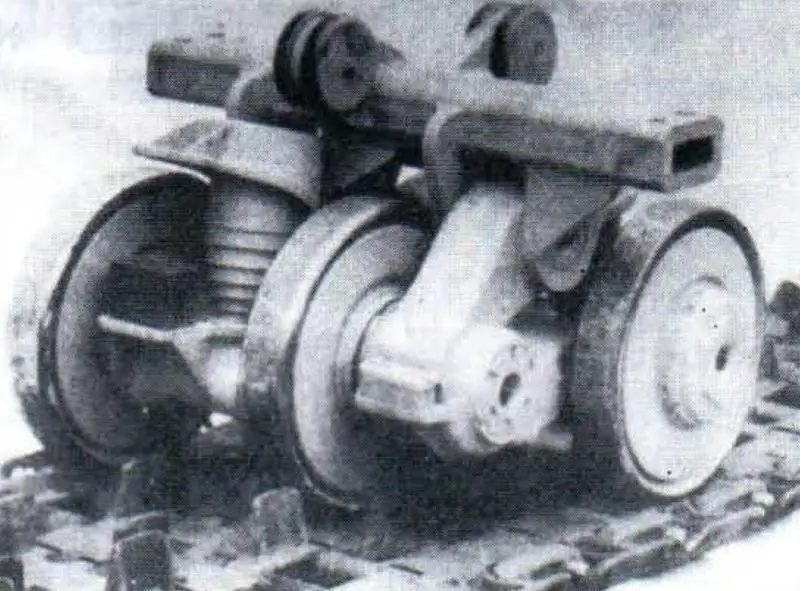

Säiliön rungon ripustus suoritettiin käyttäen 24 saman mallista teliä, jotka oli sijoitettu kahteen riviin sivuja pitkin.

Molempien rivien telit kiinnitettiin pareittain yhteen (yhteinen) valettuun kiinnikkeeseen, joka oli kiinnitetty toiselta puolelta rungon sivulevyyn ja toiselta suojarakenteelta.

Telien kaksirivinen järjestely johtui halusta lisätä maantiepyörien määrää ja siten vähentää niiden kuormitusta. Jokaisen vaunun joustavat elementit olivat suorakulmainen kartiomainen puskurijousi ja kumityyny.

Alustan yksittäiskappaleiden kaavio ja rakenne lainattiin myös osittain Ferdinandin itseliikkuvista aseista. Kuten jo mainittiin, Saksassa Tour 205: tä suunnitellessaan heidän oli pakko luopua vääntövarsijousituksesta, jota käytettiin kaikentyyppisissä raskaissa säiliöissä. Asiakirjat osoittavat, että tehtailla säiliöitä koottaessaan heillä oli merkittäviä vaikeuksia vääntösauvajousituksissa, koska niiden käyttö vaati paljon reikiä säiliön rungossa. Nämä vaikeudet pahenivat etenkin sen jälkeen, kun liittoutuneiden pommikoneet olivat sulkeneet säiliöiden rungot käsittelevän erikoistehtaan. Tältä osin saksalaiset ovat vuodesta 1943 lähtien suunnitelleet ja testanneet muunlaisia jousituksia, erityisesti puskurijousia ja lehtijousia. Huolimatta siitä, että "Hiiri" -säiliön jousitusta testattaessa saatiin alhaisempia tuloksia kuin muiden raskaiden säiliöiden vääntöjousitukset, puskurijousia käytettiin edelleen elastisina elementeinä.

Tuki säiliön telin alavaunulle

Planetaarisen vaihteiston tiedot. Kuvassa oikealla: planeettavaihteiden osat pinotaan siinä järjestyksessä kuin ne on asennettu säiliöön: vasen (ensimmäinen) planeettavaihteisto, vetopyörä, oikea (toinen) planeettavaihteisto

Jokaisella telillä oli kaksi maantiepyörää, jotka oli yhdistetty alemmalla tasapainotuslaitteella. Maantiepyörien suunnittelu oli sama. Rullarullan kiinnittäminen napaan avaimella ja mutterilla yksinkertaisen suunnittelun lisäksi varmisti helpon asennuksen ja purkamisen. Tien rullan sisäinen iskunvaimennus saatiin aikaan kahdella kumirenkaalla, jotka oli sijoitettu valetun T-profiilivanteen ja kahden teräslevyn väliin. Kunkin rullan paino oli 110 kg.

Kun törmäät esteeseen, rullan reuna liikkui ylöspäin aiheuttaen kumirenkaiden muodonmuutoksia ja vaimentamalla siten vartaloon kohdistuvaa tärinää. Kumi toimi tässä tapauksessa leikkaamiseen. Maantiepyörien sisäpehmusteiden käyttö 180 tonnin hitaasti liikkuvaan koneeseen oli järkevä ratkaisu, koska ulkoiset renkaat eivät tarjonneet luotettavaa toimintaa korkeissa erityispaineissa. Pienen halkaisijan omaavien telojen käyttö mahdollisti suuren määrän telien asentamista, mutta tämä aiheutti maantiepyörien kumirenkaiden ylijännityksen. Maantiepyörien sisäinen iskunvaimennus (pienellä halkaisijalla) aiheutti kuitenkin vähemmän rasitusta kumissa verrattuna ulkorenkaisiin ja merkittäviä säästöjä niukassa kumissa.

Vetopyörän asennus. Kruunu poistetaan

Irrotettava vetopyörän vanne

Välipyörän muotoilu

Vetopyörän muotoilu

Yksiosainen ja jaettu raiderakenne

On huomattava, että kumityynyn kiinnitys tasapainotankoon kahdella kumivulkanoidulla pultilla osoittautui epäluotettavaksi. Suurin osa kumityynyistä katosi lyhyen testin jälkeen. Arvioidessaan alavaunun suunnittelua neuvostoliiton asiantuntijat tekivät seuraavat johtopäätökset:

”- alavaunun sijoittaminen tukivarren ja rungon sivulevyn väliin mahdollisti kaksi tuen telaketjuisille potkureille ja jousituskokoonpanoille, mikä varmisti koko alavaunun suuremman lujuuden;

- yhden erottamattoman suojarakenteen käyttö vaikeutti pääsyä alavaunuihin ja monimutkaisia kokoonpano- ja purkutöitä;

- ripustavien telien kaksirivinen järjestely mahdollisti maantiepyörien määrän lisäämisen ja niiden kuormituksen vähentämisen;

- puskurijousilla varustetun jousituksen käyttö oli pakotettu päätös, koska samalla elastisten elementtien tilavuudella kierrepuskurijousilla oli vähemmän tehokkuutta ja ne tuottivat huonompaa ajokykyä verrattuna vääntösauvajousituksiin."

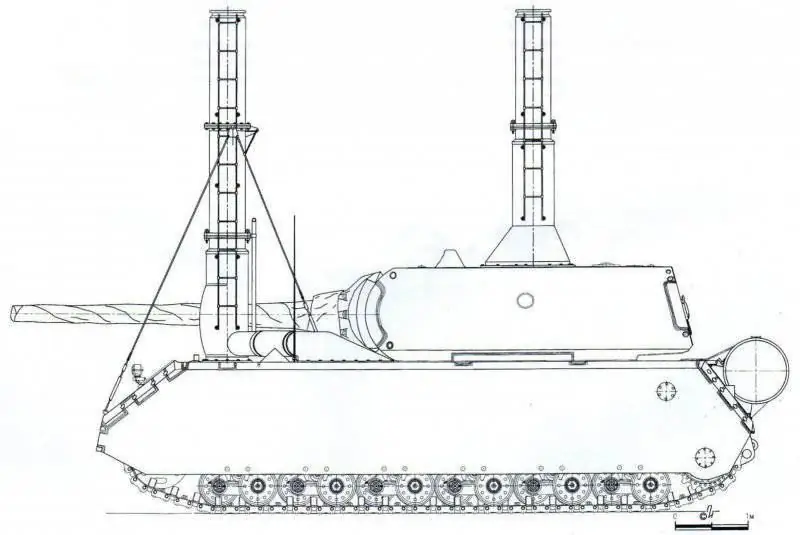

Vedenalaiset ajolaitteet

"Hiiri" -säiliön huomattava massa aiheutti vakavia vaikeuksia vesiesteiden ylittämisessä, koska siltojen läsnäolo tämän ajoneuvon kestävyydestä (ja ennen kaikkea niiden turvallisuus sotaolosuhteissa) oli pieni. Siksi mahdollisuus vedenalaiseen ajamiseen sisällytettiin alun perin sen suunnitteluun: se oli tarkoitettu ylittämään jopa 8 metrin syvyiset vesiesteet pohjaa pitkin ja pysymään veden alla jopa 45 minuuttia.

Säiliön tiiviyden varmistamiseksi, kun sitä siirretään 10 metrin syvyydessä, kaikissa aukoissa, pelteissä, liitoksissa ja luukuissa oli tiivisteet, jotka kestävät jopa 1 kgf / cmg vedenpaineen. Kaksoisaseiden kääntömaskin ja tornin välisen liitoksen tiiviys saavutettiin kiristämällä lisää seitsemää panssarin kiinnitysruuvia ja kumitiiviste sen sisäpuolen kehälle. Kun pultit irrotettiin, naamarin panssari palautettiin alkuperäiseen asentoonsa kahden lieriömäisen jousen avulla tykkien piippuissa kehtojen ja maskin välissä.

Rungon ja säiliön tornin välisen liitoksen tiiviys varmistettiin tornin tuen alkuperäisellä rakenteella. Perinteisen kuulalaakerin sijasta käytettiin kahta telijärjestelmää. Kolme pystysuuntaista kärryä tuki tornia vaakasuoralla juoksumatolla ja kuusi vaakasuoraa - keskittämään tornin vaakasuoraan tasoon. Kun vesieste on ylitetty, säiliön torni pystysuoria kärryjä nostaneiden matokäyttöjen avulla laski olkahihnan päälle ja suuren massansa vuoksi puristi tiukasti olkahihnan kehälle asennettua kumitiivistettä, joka saavutti riittävän kireyden liitoksessa.

"Hiiri" -säiliön taistelut ja tekniset ominaisuudet

Tietoa yhteensä

Taistelun paino, t ………………………………………… 188

Miehistö, ihmiset ……………………………………………….6

Ominaisteho, hv / t …………………………..9, 6

Keskimääräinen maanpaine, kgf / cm2 ……………… 1, 6

Päämitat, mm Pituus pistoolilla:

eteenpäin ………………………………………………… 10200

takaisin ………………………………………………….. 12500

Korkeus …………………………………………………… 3710

Leveys …………………………………………………. 3630

Tukipinnan pituus ……………………… 5860

Maavara pääpohjassa ……………………..500

Aseistus

Tykki, merkki ……………. KWK-44 (PaK-44); KWK-40

kaliiperi, mm ………………………………………… 128; 75

ammukset, patruunat ……………………………..68; 100

Konekiväärit, määrä, merkki ……………….1xMG.42

kaliiperi, mm …………………………………………….7, 92

Ammukset, patruunat ……………………………..1000

Panssarisuojaus, mm / kallistuskulma, astetta

Kehon otsa ……………………………… 200/52; 200/35

Rungon puoli ………………………………… 185/0; 105/0

Syötä ……………………………………… 160/38: 160/30

Katto …………………………………………… 105; 55; 50

Alaosa ………………………………………………… 105; 55

Tornin otsa ……………………………………………….210

Tornilauta ………………………………………….210 / 30

Tornin katto ……………………………………………..65

Liikkuvuus

Suurin nopeus moottoritiellä, km / h ………….20

Risteily moottoritiellä, km …………………………….186

Virtapiste

Moottori, merkki, tyyppi ……………………… DB-603 A2, ilmailu, kaasutin

Suurin teho, hv ……………………. 1750

Viestintävälineet

Radioasema, merkki, tyyppi ……. 10WSC / UKWE, VHF

Viestintäalue

(puhelin / lennätin), km …………… 2-3 / 3-4

Erikoisvaruste

PPO -järjestelmä, tyyppi ………………………………… Manuaalinen

sylinterien (palosammuttimien) lukumäärä …………………

Laitteet vedenalaiseen ajamiseen ……………………………….. OPVT -sarja

Voitettavan vesiesteen syvyys, m ………………………………………………… 8

Miehistön kesto veden alla, min ………………………….. Jopa 45

Metallinen ilmansyöttöputki, jonka tarkoituksena oli varmistaa voimalaitoksen toiminta veden alla, asennettiin kuljettajan luukkuun ja kiinnitettiin teräspidikkeillä. Torniin sijoitettiin lisäputki, joka mahdollisti miehistön evakuoinnin. Ilmansyöttöputkien yhdistelmärakenne mahdollisti eri syvyyksien vesiesteiden voittamisen. Pakokaasut poistettiin veteen pakoputkiin asennettujen sulkuventtiilien kautta.

Syven fordin voittamiseksi oli mahdollista siirtää sähköenergiaa kaapelin kautta säiliöön, joka liikkuu veden alla rannalla olevasta säiliöstä.

Vedenalaisen säiliön ajolaitteet

Kotimaisten asiantuntijoiden yleinen arvio säiliön rakenteesta

Kotimaisten säiliörakentajien mukaan useat keskeiset puutteet (joista suurin oli riittämätön tulivoima ja merkittävät mitat ja paino) eivät mahdollistaneet Tour 205 -säiliön tehokkaan käytön taistelukentällä. Tämä ajoneuvo kiinnosti kuitenkin ensimmäisenä käytännön kokemuksena erittäin raskaan säiliön luomisesta, jossa oli suurin sallittu panssarisuoja ja tulivoima. Suunnittelussaan saksalaiset käyttivät mielenkiintoisia teknisiä ratkaisuja, joita jopa suositellaan käytettäväksi kotitalouksien säiliörakennuksessa.

Epäilemättä kiinnostava oli rakentava ratkaisu suuripaksuisten ja -mittaisten panssariosien yhdistämiseen sekä yksittäisten yksiköiden suorittaminen järjestelmien ja koko säiliön luotettavuuden varmistamiseksi, yksiköiden kompaktius painon vähentämiseksi ja mitat.

Huomattiin, että moottorin ja voimansiirron jäähdytysjärjestelmän tiiviys saavutettiin käyttämällä korkeapaineisia kaksivaiheisia puhaltimia ja pakosarjojen korkean lämpötilan nestejäähdytystä, mikä lisäsi moottorin luotettavuutta.

Moottoria huoltavat järjestelmät käyttivät työseoksen laadunvalvontajärjestelmää ottaen huomioon barometriset paine- ja lämpötilaolosuhteet, höyryerottimen ja polttoainejärjestelmän ilmanerottimen.

Säiliön voimansiirrossa sähkömoottorien ja sähkögeneraattoreiden suunnittelu tunnustettiin huomion arvoisiksi. Välivaihteiston käyttö vetomoottorin akselin ja vetolaitteen välillä mahdollisti sähkökoneiden käytön jännityksen vähentämisen, niiden painon ja mittojen pienentämisen. Saksalaiset suunnittelijat kiinnittivät erityistä huomiota voimansiirtoyksiköiden luotettavuuden varmistamiseen ja samalla niiden tiiviyteen.

Yleisesti ottaen Saksan superraskaassa "Hiiri" -säiliössä toteutettua rakentavaa ideologiaa, ottaen huomioon Suuren isänmaallisen sodan taistelukokemus, ei pidetty hyväksyttävänä ja se johtaa umpikujaan.

Sodan loppuvaiheessa tapahtuneille taisteluille oli ominaista syvät hyökkäykset panssarimuodostelmilla, niiden pakolliset siirrot (jopa 300 km), jotka johtuivat taktisesta välttämättömyydestä, sekä kiivaat katutaistelut, joissa käytettiin massiivisesti panssarintorjunnan kumulatiivisia lähitaisteluaseita (Faust -suojelijat). Näissä olosuhteissa Neuvostoliiton raskaat säiliöt, jotka toimivat yhdessä keskikokoisten T-34: ien kanssa (rajoittamatta jälkimmäisiä liikenopeuden suhteen), siirtyivät eteenpäin ja ratkaisivat onnistuneesti kaikki heille annetut tehtävät, kun he murtautuivat puolustuksen läpi.

Tämän perusteella tärkeimpinä suuntana kotimaisten raskaiden panssarien edelleenkehittämisessä etusijalle asetettiin panssarisuojan vahvistaminen (säiliön taistelumassan kohtuullisissa rajoissa), havainto- ja palontorjuntalaitteiden parantaminen, tehon ja nopeuden lisääminen. pääaseen tulipalo. Taistellakseen vihollisen lentokoneita vastaan oli kehitettävä kauko-ohjattu ilmatorjunta-asennus raskaalle säiliölle, joka antoi tulipalon maakohteisiin.

Näitä ja monia muita teknisiä ratkaisuja suunniteltiin toteutettavaksi ensimmäisen sodanjälkeisen kokeellisen raskaan säiliön "Object 260" (IS-7) suunnittelussa.